서 론

기존 구조물의 인상공법과의 비교(e.g., Park et al., 2018)

추상대 설치에 의한 방법

조립식 Bracket 설치에 의한 방법

단면확대공법에 의한 방법

복합거동 연결체의 하중재하 실험

복합거동 연결체의 개요

실험 내용 및 방법

유한요소해석

해석 개요

모델검증 해석 및 결과

연결체 위치에 따른 해석 결과

결 론

서 론

원유생산은 낙관론적 측면으로 보아도 2020년의 절정을 기점으로 줄어들 거라 예상되고 있다. 이에 따라 세계 각국에서 대체에너지와 비전통 자원 개발에 매진을 하고 있는 추세이며 비전통 자원에는 오일샌드, 오일셰일, 치밀가스, 가스 하이드레이트, 석탄층메탄 등이 있고 이중 오일샌드가 최근 부각되고 있다(International Energy Agency, 2017; U.S. Energy Information Administration, 2017). 2003년 이후 국제유가가 배럴당 30달러를 넘어서자 미국, 중국, 네덜란드 등 세계 메이저 석유회사들이 안정적인 석유공급을 위해 캐나다 오일샌드 개발에 대한 투자를 지속적으로 증가시키고 있다. 오일샌드는 원유를 포함하는 모래 혹은 사암으로 비투멘(Bitumen)과 같은 중질유가 10%정도 함유되며 나머지는 모래와 점토가 85%, 그리고 물이 5%정도로 구성된다. 오일샌드를 사용하기 위해 여러 공정을 거쳐 비투멘을 뽑아낸 뒤 정제과정을 거쳐 합성원유로 만들어진 후 파이프라인을 통해 다른 지역으로 이동된다. 전 세계적으로 오일샌드는 2조 5천억 배럴 매장이 있고, 베네수엘라와 캐나다(동토지역)에 집중적으로 매설 되어 있다. 동토지역은 건설가능 기간이 제한적이고 현지 건설인력 확보가 쉽지 않다. 캐나다 알버타 프로젝트의 경우 현장 인건비가 공장 인건비의 약 3배 수준으로 현장에서 공사를 최소화하는 것이 공사비용을 줄일 수 있으므로 공사기간을 단축 할 수 있는 모듈러기술(설계-제작-설치)에 대한 관심도가 매우 높다(Alberta Energy, 2009). 따라서 국내에서 제작되어 해외로 운송되는 오일샌드 육상플랜트 모듈의 장거리 육상운송비용 절감을 위한 최적 모듈시스템과 현장 공사비, 현장 공사기간을 최소화 할 수 있는 특화 모듈 제작 ‧ 시공 기술 확보를 통해 저임금 인력을 활용하는 후발 경쟁국과 차별화가 필요하다(Lee et al., 2018). 또한 북미경제에서 차지하고 있는 오일샌드의 전략적 가치가 점증하고 있어, 우리나라는 캐나다와의 산업협력, 특히 에너지 협력, 에너지 및 건설 관련 인력이동, 에너지 기술 및 천연자원 개발 진출방안 등의 분야에서 양국간 협력의 강화 및 심화를 적극 고려해야 하며. 해외시장 진입기반 마련을 위하여 오일샌드 플랜트 모듈화 독자기술이 필요하다.

오일샌드 플랜트 하부기초는 주로 항타말뚝 또는 현장타설말뚝이 사용되고 있으며, 대부분의 말뚝형식은 강관말뚝이다. 그러나 캐나다 오일샌드 생산지역은 북극권 고위도 지역에 위치하여 기온이 낮고, 접근성이 떨어지는 격오지에 해당된다. 그렇기 때문에 큰 시공장비가 필요한 항타말뚝을 사용하기에는 어려움이 많고, 현장타설말뚝의 경우에도 낮은 양생온도로 품질관리가 어렵다(Bak et al., 2018).

본 논문에서는 고상식(Piloti) 기초가 사용되는 극한지 오일샌드 플랜트의 하부기초에 소형강관 말뚝이나 마이크로파일 등을 마찰 말뚝개념으로 사용할 경우 발생할 수 있는 말뚝의 개별 침하나 융기(Heaving)에 대응하고자 복합거동 연결체를 제안하였다. 3개의 말뚝이 하나의 연결체로 구속되어 동시 거동을 할 수 있도록 하였으며, 연직방향 복합거동 연결체에 대한 플랜트 하중지지 특성을 평가하였다.

기존 구조물의 인상공법과의 비교(e.g., Park et al., 2018)

추상대 설치에 의한 방법

지반면을 정지한 후 하상을 정리하여 그 위에 침목 또는 H형강 등을 배치하여 그 위에 강관, H-beam 등에 의한 가설 추상대를 설치한 다음, 유압 Jack을 이용하여 상부구조물을 인상하는 방법이다. 연약지반이나 물이 있는 곳에서는 공사가 곤란하고 지반이 양호한 곳에서도 지반정지작업 및 중량물인 가설 추상대의 설치와 해체가 반복되어야 한다.

조립식 Bracket 설치에 의한 방법

철판으로 Bracket을 제작하여 덮는 방식으로 연결 설치하고, 상부에서 앵커로 고정하여 Bracket 위에 유압 Jack을 설치하여 상부구조물을 인상하는 방법이다. 연결 철판 및 앵커 정착을 해야 하기 때문에 최소한의 연단거리가 있고, 지반이 비교적 양호한 상태일 때 적용 할 수 있는 공법이다.

단면확대공법에 의한 방법

콘크리트를 타설하여 단면을 확대한 후 유압 Jack을 설치하여 상부구조물을 인상하는 방법이다. 과다한 천공에 따른 구조물 손상이 우려되고 덧 타설에 의한 시공 조인트 발생, 미관저해 및 공사비용, 공사기간의 증대는 물론 소음, 분진이 발생된다.

복합거동 연결체의 하중재하 실험

복합거동 연결체의 개요

본 연구에서 적용한 복합거동 연결체는 유압 Jack과 같은 가압장치의 반력을 이용하여 기초구조물의 침하 또는 융기 발생 시, 상부 구조물에서 발생되는 변위를 최소화할 수 있는 구조체라 할 수 있다(UCI Tech Co., Ltd., 2017).

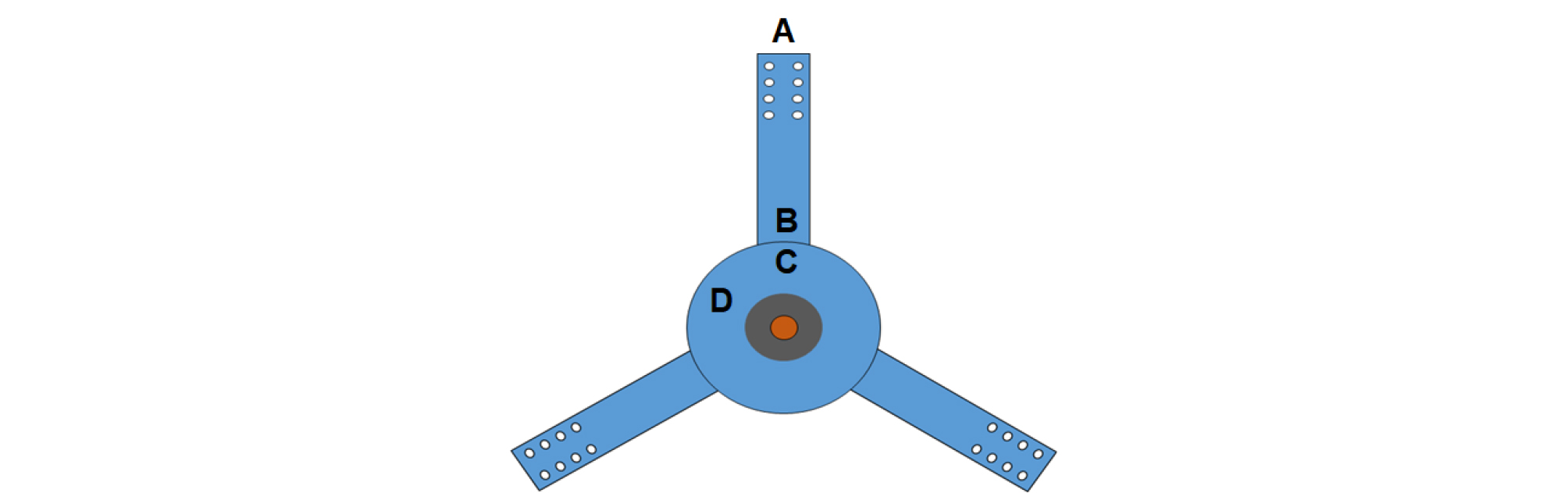

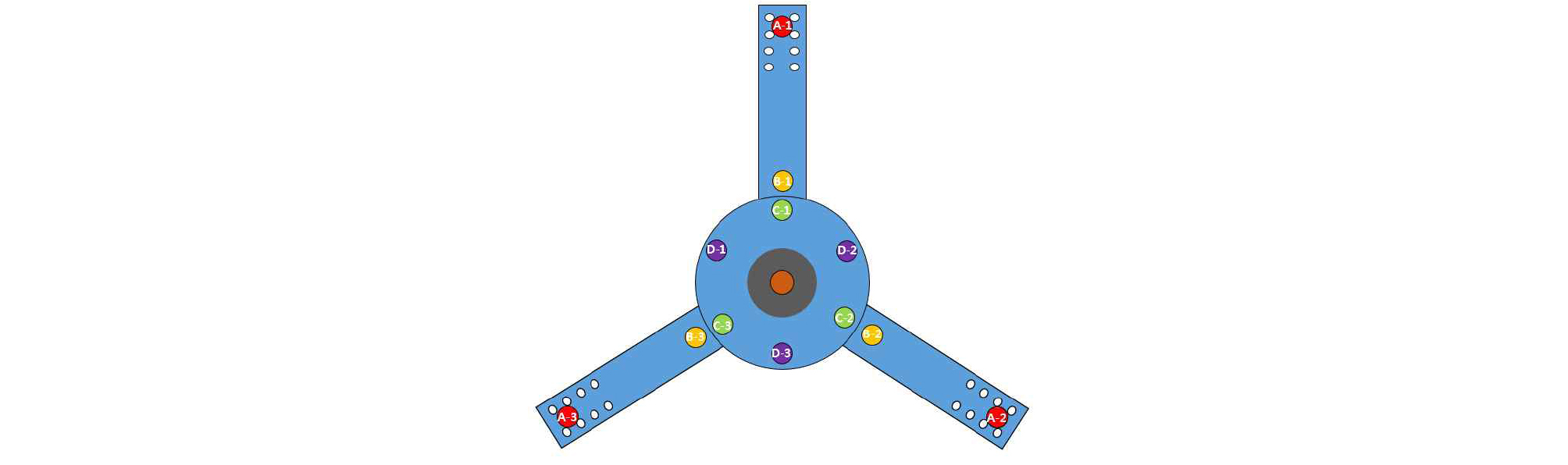

Fig. 1의 복합거동 연결체 모식도와 같이, 연결체는 빔 부재와 원형부재의 조합으로서 빔 부재의 선단부위는 개별 말뚝의 두부가 체결되는 부분이고, 이에 대면하는 곳은 원형부재가 연결되는 부분이다. 원형부재는 플랜트 구조물의 하중이 직접적으로 전달되는 부재로서 빔 부재의 휨을 최소화하기 위해 제작되었다. 또한, 유압램머가 설치되어 지반변형에 대응하여 높낮이를 조절할 수 있다. 본 구조체는 4가지 부재의 연결체로 말뚝의 설계 및 시공 형상에 따라 하중전달부와 부재별 접촉부분에 응력이 집중됨을 감안하여 볼트체결 형식으로 제작하였고, 이를 고려하면 하중 전달 위치 및 부재별 접촉부분에 대한 부재변형에 대한 분석이 요구된다. 즉, 각각의 위치는 고정단부위(A), 빔 부재 인접부위(B), 원형부재 인접부위(C), 원형부재 취약부위(D)로 나눌 수 있다(Fig. 1 참조). 본 연구에서는 하중단계에 따라 발생하는 변위 및 응력결과를 바탕으로 연결체의 안정성을 평가하였다.

실험 내용 및 방법

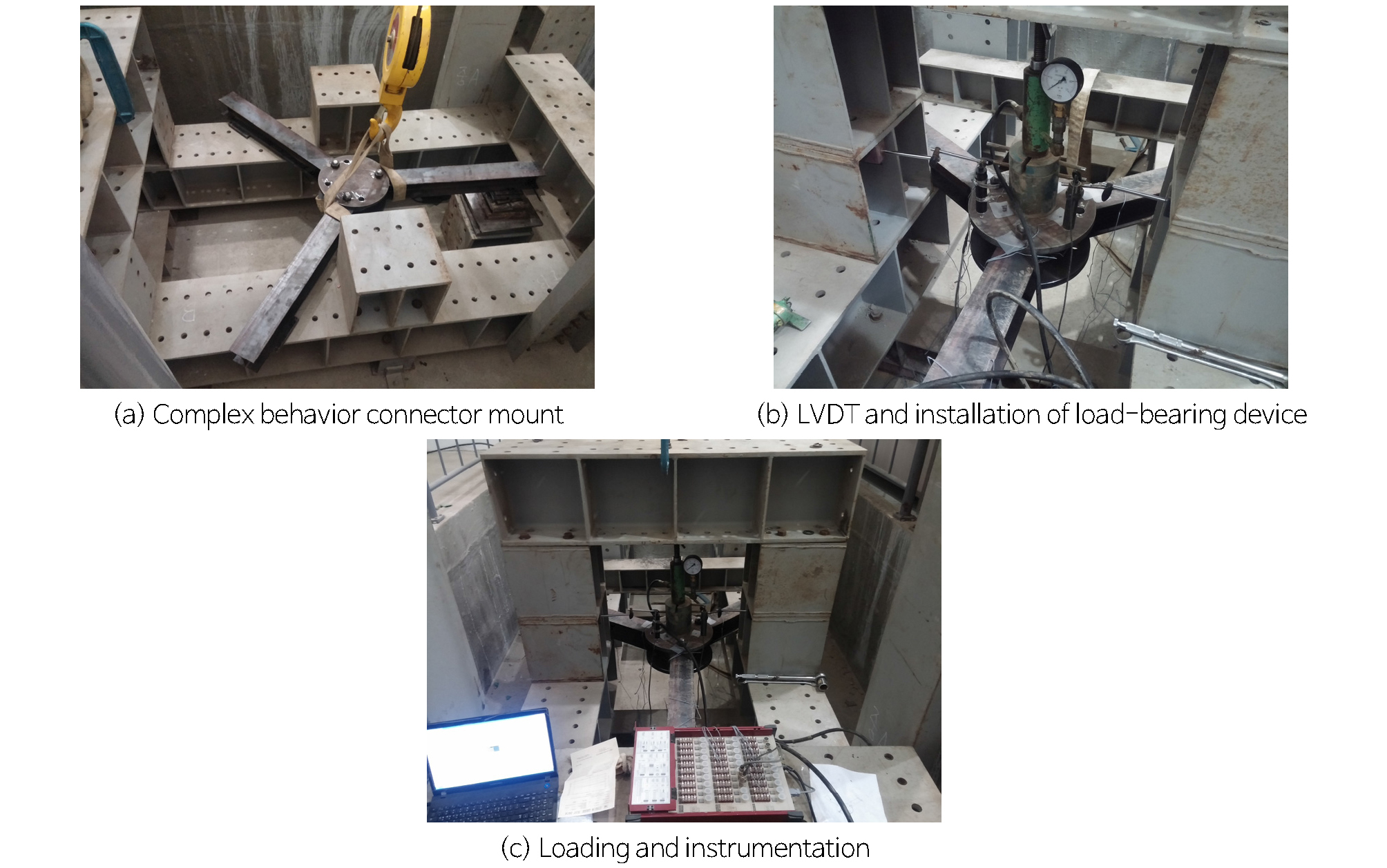

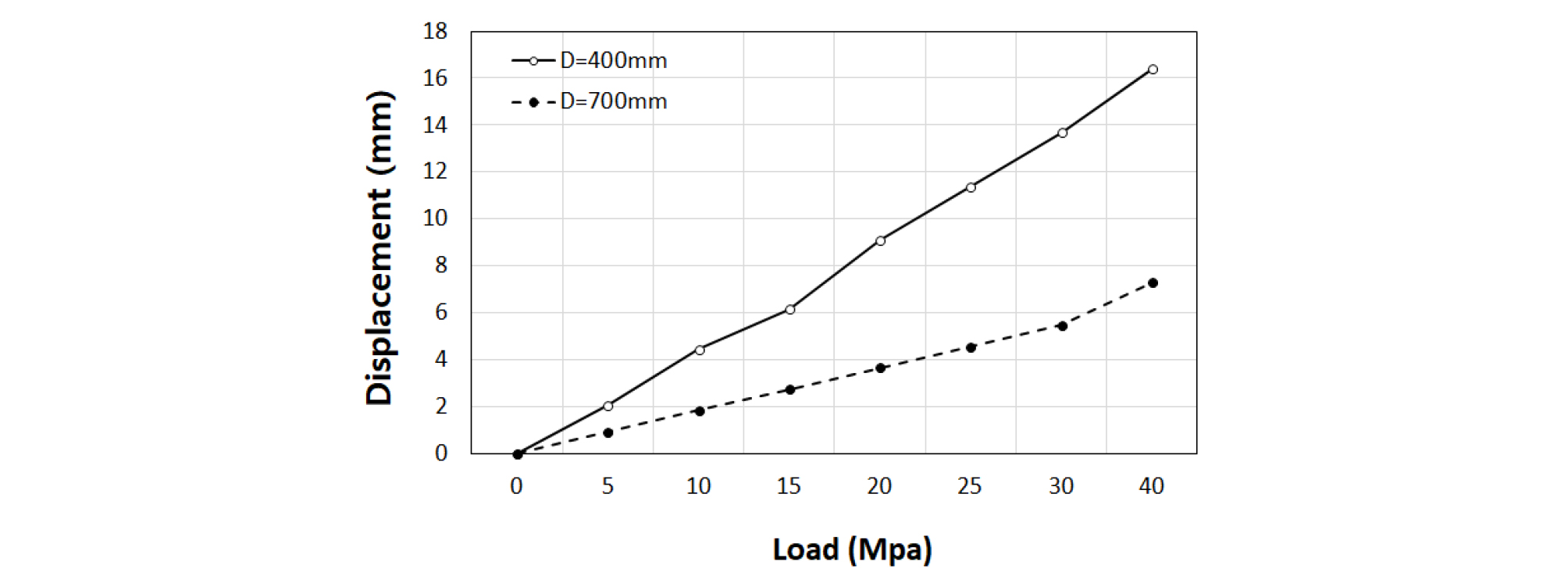

실험은 3개의 빔 끝단에 말뚝이 지지된다고 가정하여, 연결체를 구조물 하중재하 시험기에 설치한 후 유압을 이용한 하중재하 방법으로 실시하였다(Fig. 2 참조). 재하압력은 5 MPa, 10 MPa, 15 MPa, 20 MPa, 25 MPa, 30 MPa, 40 MPa의 7단계에 걸쳐 실시하였으며 연결체의 원형부재에 변위계(LVDT)를 설치하고, 재하 단계에 따른 취약부의 발생변위를 측정하여 분석하였다.

유한요소해석

해석 개요

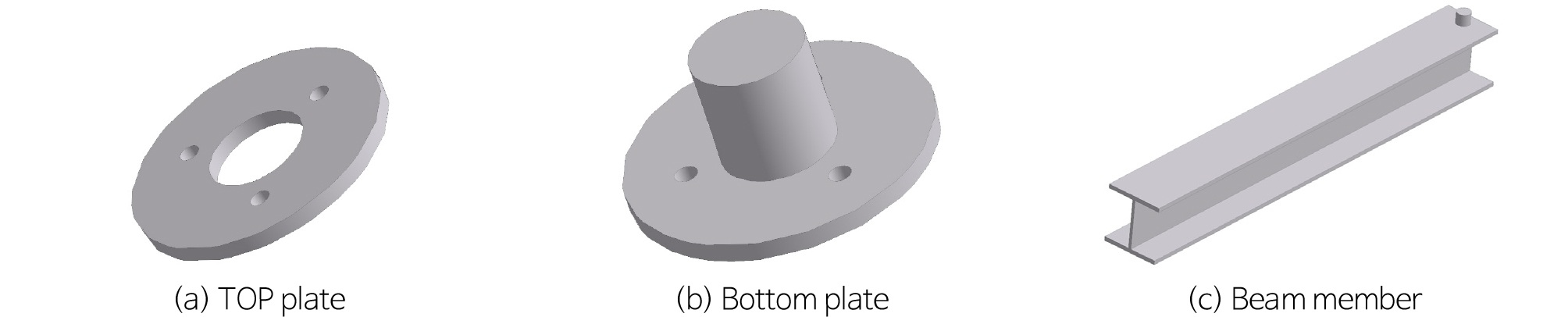

본 연구에서는 복합거동 연결체의 하중지지 특성을 평가하기 위해 유한요소해석을 진행하였다. 해석은 ABAQUS/Standard solver를 이용하여 3차원 Solid로 모델링하였다(ABAQUS, 2012). 각 부재에 있어서 원형 플랜지는 오일샌드 플랜트와 말뚝 지지체를 연결하는 부분으로 집중하중에 의한 지지체의 파손을 최소화하고 기초구조물이 침하가 발생하여도 적용될 수 있도록 설계된 연결부이다(Fig. 3a, 3b 참조). 그리고 말뚝과 연결하기 위한 빔 부재는 설계 시에 최대 말뚝간격에서 50 mm 단위로 이동이 가능하도록 모델링 하였다(Fig. 3c 참조). 이와 같이 각각의 부재를 하나의 연결체로 취합한 모델은 Fig. 4에 나타낸 바와 같으며, 해석에 적용된 각 부재의 크기 및 재료정수는 Table 1 및 Table 2와 같다.

Table 1. Size of each component of the connector

| Thickness of circular member (mm) | Radius of the circular member (mm) | Beam member size (mm) | Stationary position |

| 25 mm | 200 mm | 125 × 125 mm | 1,000 mm |

Table 2. Material properties

| Division | Modulus of elasticity (MPa) | Poisson's ratio (𝜇) | Coefficient of friction on interactions |

| Steel plate | 200 | 0.3 | 0.5 |

| Bolt |

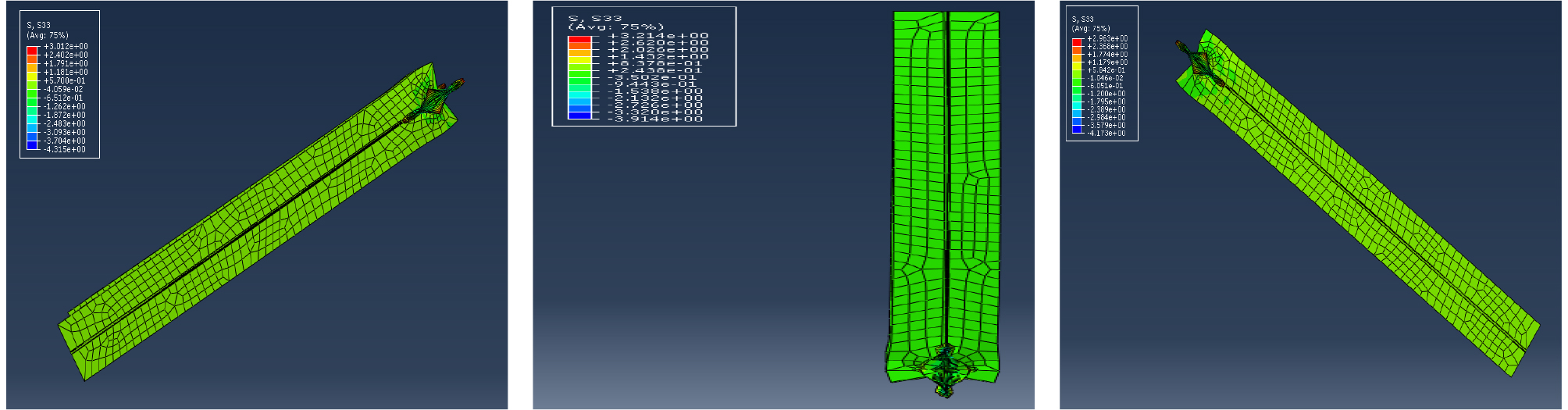

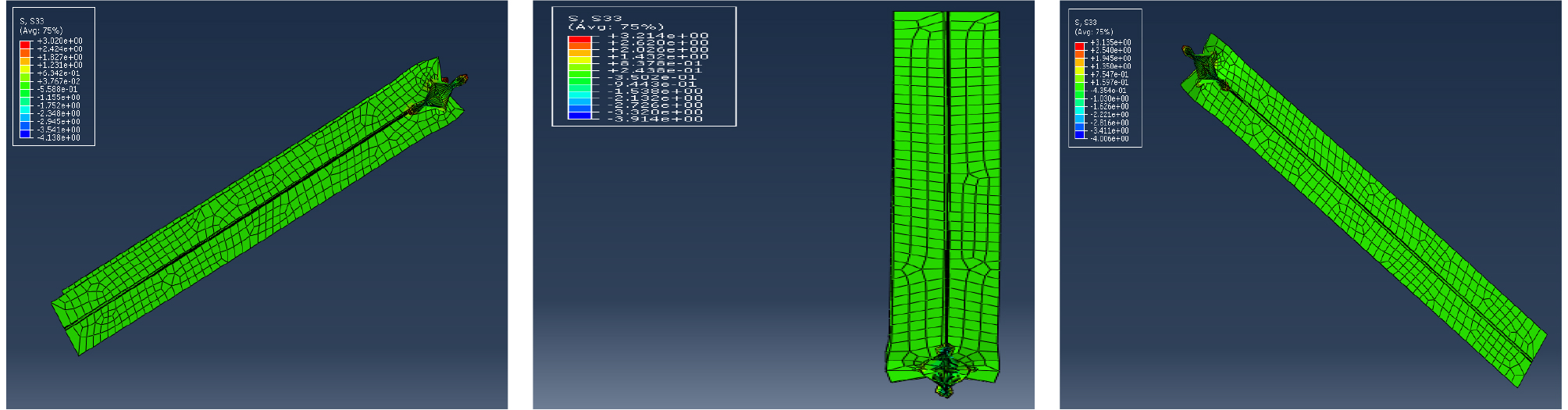

Mesh는 정사면체 모양으로 하였으며 일정하게 분할하지 않고 Fig. 4와 같이 천공된 부분은 보다 세밀하게 분할하여 원형에 가깝게 모델링하였다. 말뚝 연결부의 부재를 연결하기 위해서 Contact 및 Tie 조건을 사용하였다. 해석 시, 각각의 부재가 서로 침범하는 것을 막기 위해 상하 플레이트(Plate), 유압 Jack을 설치하기 위한 중앙 원통, H-bram, 사각너트, 수직 볼트끼리 맞닿는 부분에 Master/Slave Surface를 적용한 Contact 구속조건을 부여하였다. 그리고 Contact 조건에서 Steel의 마찰계수를 0.5로 설정하여 마찰 거동을 모델링하였다. 또한 연결체 파일과 수직볼트, 사각너트와 수평볼트처럼 볼트 체결부위와 사각너트와 원형판을 용접하는 곳에는 Tie 조건을 사용하였다.

모델검증 해석 및 결과

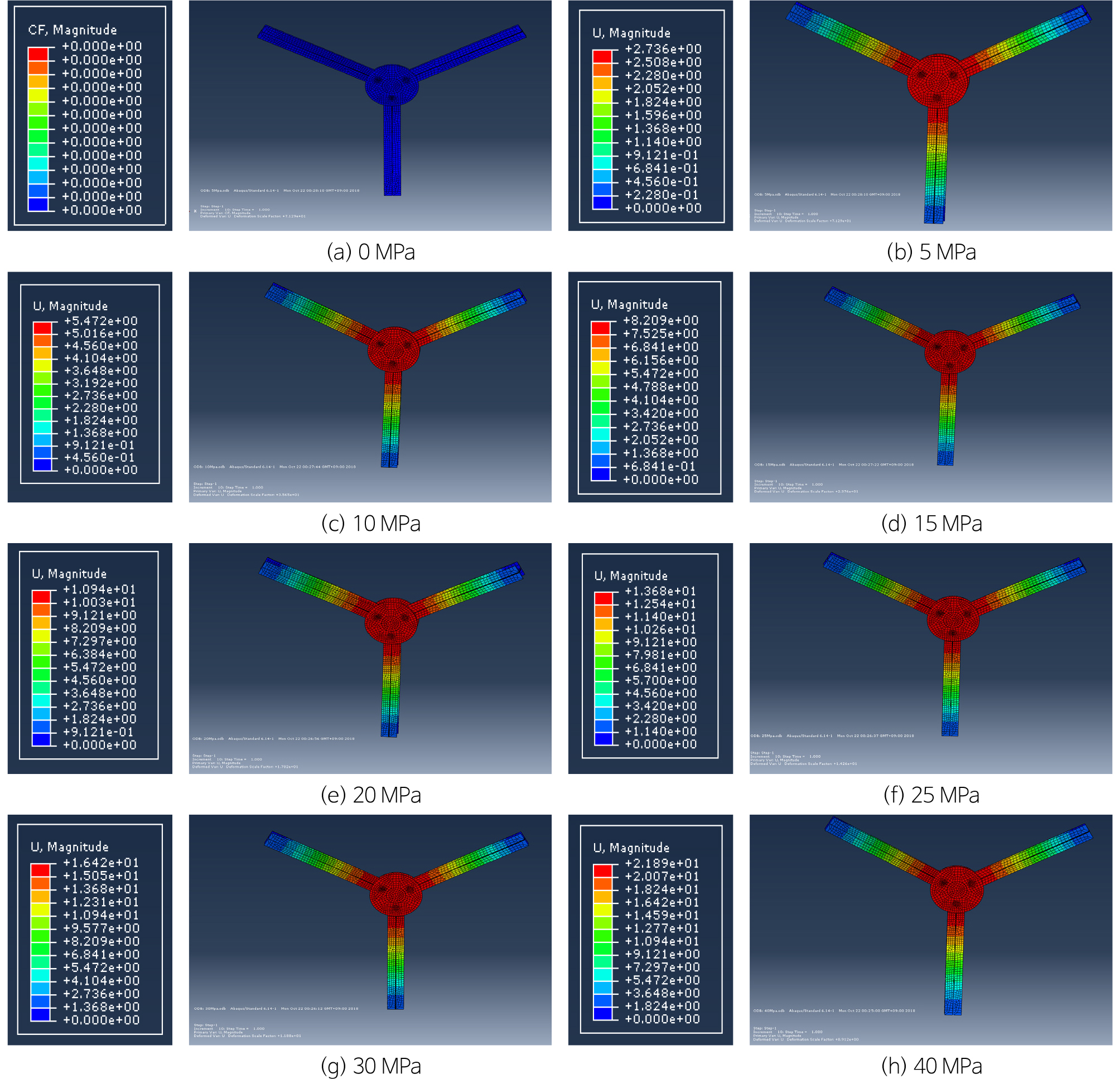

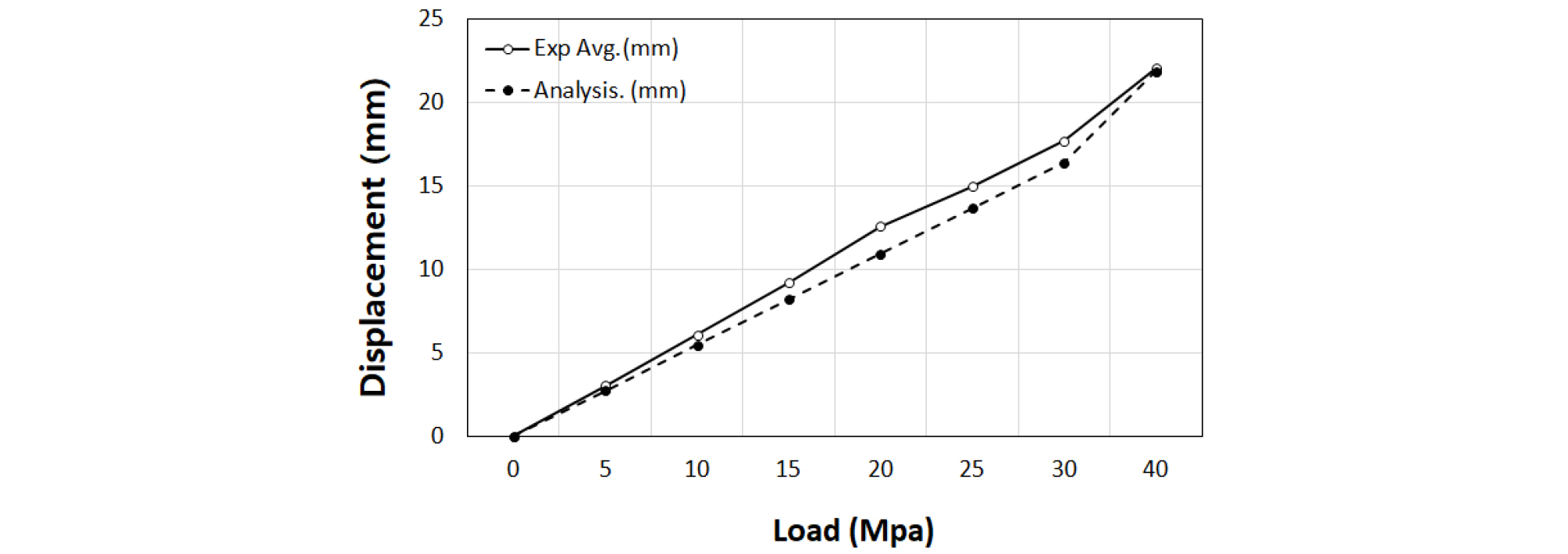

해석결과는 Table 3과 같다. 실험에서와 같이 최대압력 40 MPa까지의 하중에서의 응력도 분포를 나타내며, Fig. 5에서는 해석결과의 하중-변위관계를 나타내고 있다. Fig. 5에서 알 수 있듯이 복합거동 연결체의 접합부에 집중하중이 아닌 압력으로 재하하기 때문에 각 부재의 응력분포는 균일하게 발생되었고, 연결부의 최대응력은 인장측고장력 볼트와 단부판이 만나는 부분에 응력이 집중되었다.

Table 3. von-Mises stresses under compressive load

| Load (MPa) | Displacement (mm) | von-Mises stress (MPa) |

| 5 | 2.73 | 14.49 |

| 10 | 5.47 | 28.99 |

| 15 | 8.20 | 43.49 |

| 20 | 10.94 | 57.98 |

| 25 | 13.68 | 72.48 |

| 30 | 16.42 | 86.97 |

| 40 | 21.89 | 115.97 |

복합거동 연결체의 유압 Jack을 활용한 하중재하 실험결과와 유한요소해석결과를 비교한 데이터를 Table 4와 Fig. 6에 제시하였다. 하중재하 실험결과, 압력을 40 MPa까지 재하 하였을 경우 변위는 약 20 mm까지 발생하였다. 압력을 재하 하는 유압 Jack의 직경이 10 cm이므로 40 MPa의 압력을 약 40 ton으로 환산이 가능하다. 40 ton의 압력을 가했을 시, 약 20 mm의 변위가 발생하였기 때문에 산술적으로 0.5 mm/ton의 변위가 발생한다고 할 수 있다. 유한요소해석프로그램에 의한 해석결과는 약 0.8 mm 정도 낮게 평가되는 것으로 나타났으나, 부재의 변형 정도 및 영구 변형에 있어서는 실험과 동일한 값으로 나타났다.

Table 4. Comparison of experimental and numerical results

연결체 위치에 따른 해석 결과

Fig. 7은 해석 구조체의 응력상태에서의 거동을 평가하기 위한 측정위치를 나타내고 있다. 각 부재는 4개로 나뉘고 각 부재별 접촉인접부위, 하중재하부위, 고정단부위, 취약예상부위 등으로 구분하여 응력 단계별 변위 및 변형, 응력상태 등을 나타내고, 각 압력단계에서의 변위, 변형, 응력 등의 분포도로 사용성을 판단하고자 한다. 해석 구조체의 하중상태에서 발생하는 변형 및 응력 등의 부재력을 나타내었다. 부재력의 측정위치는 원형부재와의 인접부인 B-1, B-2, B-3와 구속점(말뚝연결부)인 A-1, A-2, A-3의 6가지 지점의 상하단부로 하였다. Figs. 8, 9는 부재의 하중 단계별 응력의 분포도를 나타낸 것이다.

Table 5는 각각의 측정 위치에 따른 응력과 변형률의 관계를 나타낸 것이다. 모든 취약부위에서 전단면적이 가장 작은 D 부분의 변형률이 가장 크게 나타났다. B와 C 부분은 접합 부위로써 처짐에 대한 각 부재별 상호보강 구조를 이루고 있어 변형률이 D 부분 보다는 작게 나타났다. 또한, A 부분의 경우 기초의 두부가 설치되는 위치로서 본 실험에서는 고정이 없는 자유단으로 설치되어 부재의 압축이나 인장에 의해 발생하는 변형은 상대적으로 작은 것으로 나타났다. 이러한 결과를 토대로 40 MPa의 응력에 의한 변형률과 최대 변형이 발생하는 D 지점을 비교하여 상대변형 비율을 Table 5에 나타내었다. 보강이 없는 원형부재의 D 지점과 빔 부재와 원형부재의 인접 부위에 상대적으로 많은 변형이 발생함을 알 수 있다. Fig. 10과 같이 상대적으로 하중에서 거리가 멀수록 상대변형은 작게 나타났으며, 고정이 안 된 A 지점과 부재간의 간섭으로 보강이 되어 있는 C 지점의 경우 변위는 발생하였으나 부재의 파괴를 나타내는 압축 및 인장의 경향은 상대적으로 미비함을 알 수 있다(Soong and Dargush, 1997).

Table 5. Displacement by position with load step

결 론

본 논문에서는 오일샌드 플랜트 하부기초용 복합거동 연결체의 성능을 검증하기 위해 하중재하 실험을 수행하였으며, ABAQUS/Standard solver를 이용하여 거동 특성을 비교 ‧ 검토 하였다.

(1) 실험과 해석결과 모두 하중이 증가함에 따라서 접합부의 인장측 고장력 볼트와 단부판이 만나는 부분에 응력집중 현상이 심화되었고, 최종적으로 단부판 접합부는 휨 항복 후 소성변형이 발생하였다. 상대적으로 하중에서 거리가 멀어질수록, 고정이 안 된 빔 부재의 말단부위와 부재간의 간섭으로 보강이 되어 있는 원형부재 인접부위의 경우에 변위는 다소 발생하나 부재의 파괴를 나타내는 압축 및 인장의 경향은 상대적으로 미비하였다.

(2) 연결체의 빔과 빔 사이에서 변형이 발생하였고, 이러한 결과는 수치해석을 통해서도 발견할 수 있었다. 빔과 빔 사이에는 보강이 되어 있지 않아 변형이 발생한 것으로 판단되며, 추후 연결체의 강도를 높이기 위해서 보강이 필요하다.

(3) 실험과 해석의 최대 변위 값은 평균 0.8 mm 정도의 오차를 보였으며, 설계 강도의 계산에 따라 충분한 지지능력을 갖고 있다고 판단할 수 있다.

(4) 유한요소해석 값에 비해 실험에서의 변위 값이 크게 나타났다. 이는 실험체 제작시 용접에 의한 원인으로 추측되며 두께 및 게이지 거리에 따른 시험체에 대한 추가 연구가 필요하다.

(5) 본 논문에서 제안된 모형화 과정과 방법론의 타당성을 입증하기 위하여 초기강성, 극한강도, 변이점, 포락선, 에너지 측면에서 수치 해석적으로 재현된 연결부의 거동과 구조실험에서의 결과값을 비교 평가하였다. 역학적 해석 모델은 복잡한 복합거동 연결체의 국부적인 거동뿐만 아니라 전체적인 하중-변위 거동을 유사하게 예측 가능하였다. 또한, 연결부의 역학적 해석 모델을 토대로 추후에 전체 프레임 구조물에서 복합거동 연결체의 모형화에 활용 가능하며, 비선형 프레임 해석에서 정확한 연결체의 거동을 재현하기 위하여 요구되는 상당한 시간과 비용의 절감효과를 기대할 수 있다.