서 론

현재 우리나라 에너지의 많은 부분을 원자력 발전이 차지하고 있으며, 약 30% 가량의 큰 비중을 차지한다. 이렇게 큰 비중을 차지하는 원자력 발전은 발전 이후 사용후 핵연료를 비롯한 다양한 방사성폐기물을 생산한다. 따라서 이러한 방사성폐기물의 처분은 매우 중요한 사안이고 이 가운데 특히 고준위방사성폐기물의 지표 누출은 인간사회에 치명적이기 때문에 매우 중요하게 처리되어야 한다. 현재 많은 나라에서는 이러한 고준위방사성폐기물 처분에 대한 방법을 지하 깊은곳에 처분을 하는 심지층 처분으로 고려하고 있다. 국내에서도 이러한 심지층 처분을 중심으로 다양한 처분방식을 고려하고 있는 실정이다. 일반적으로 이러한 심지층 처분장은 다양한 지질조건을 고려하여 깊이를 설정하고 처분장을 건설하는데 일반적으로 수만년에서 수십만년동안 지표에 노출이 되지 않는 심도에 처분장 건설을 고려하고 있다. 또한 이러한 처분장이 위치하는 암석은 핵종이 누출되었을 경우를 대비하여 자연방벽의 역할을 충분히 할 수 있는 암종을 선호한다. 지하 심부에서 핵종이 누출될 경우 이는 암석의 불연속면을 따라 이동하여 지표에 도달하는 것이 일반적이다. 따라서 암석의 불연속면에 대한 특징은 이러한 누출된 핵종의 이동에 중요한 변수로 작용하고 특히, 불연속면의 거칠기의 변화는 가장 큰 영향을 미칠 수 있다.

불연속면의 특징 가운데 거칠기의 성질을 파악하기 위해서 기존에 수행된 연구에서는 거칠기를 측정할 때 3차원 거칠기 측정기(Bae and Lee, 2002; Lee et al., 2007)를 이용하거나 confocal laser microscope(Kim et al., 2004)을 활용하였다. 거칠기 인자 값을 JRC 값으로 변환시켜(Lee et al., 1994; Kim et al., 2001) 전단시험에 대한 영향성을 검토하는 연구 등이 실시되었다. 암석의 거칠기 분석을 통해 전단특성 또는 암석 내 유체의 이동(Park et al., 2001)에 대한 영향을 분석할 수 있는데 본 연구에서는 유체의 이동에 영향을 줄 수 있는 점에 초점을 맞추어 기본적인 거칠기 변화의 양상을 관찰하는 실험을 수행하였다.

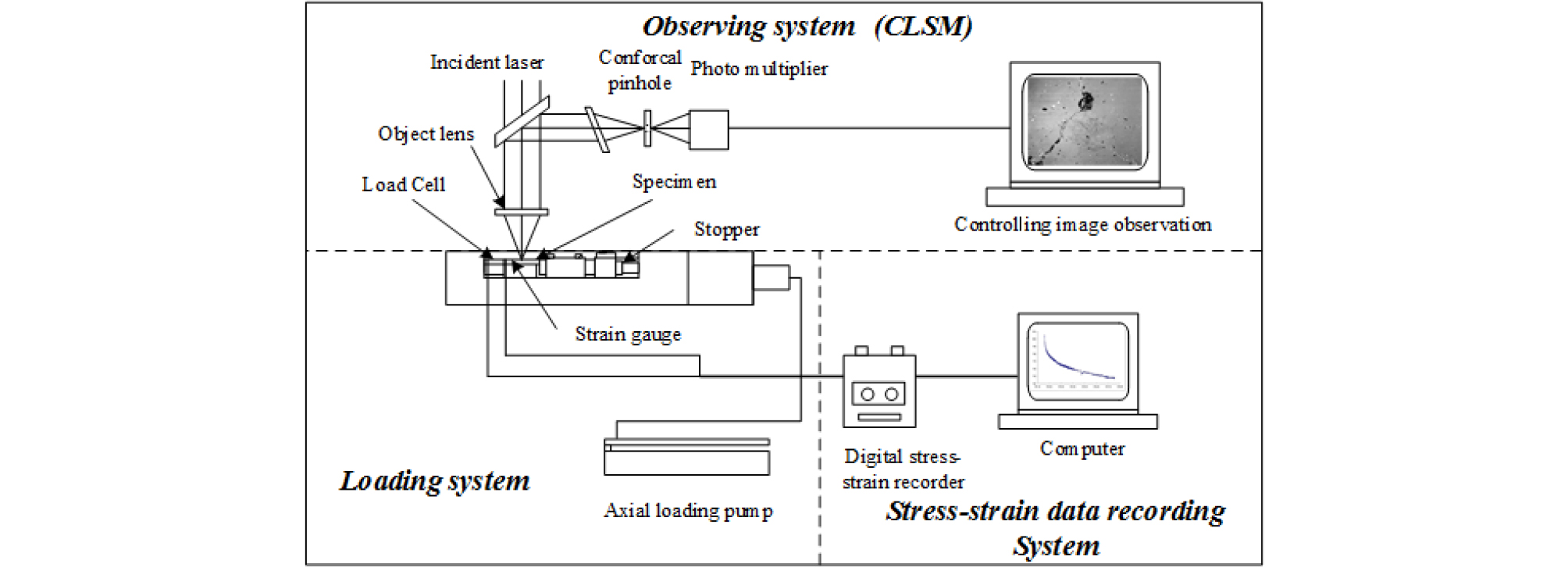

본 연구에서는 이와 같은 고준위방사성폐기물 처분장이 건설되는 지하의 환경을 고려하여 고온과 다단계 압력 조건하에서의 암석의 거칠기 변화를 관찰하는 실험을 진행하였다. 거칠기의 변화를 관찰하기 위해서 고분해능의 3차원 다초점 레이저 스캔 현미경(Confocal Laser Scanning Microscope, CLSM)을 활용하였으며, 거칠기의 변화 정도를 측정하기 위해서 거칠기 인자를 활용하여 거칠기의 변화정도를 분석하였다.

연구지역의 지질 및 시료

연구지역 지질

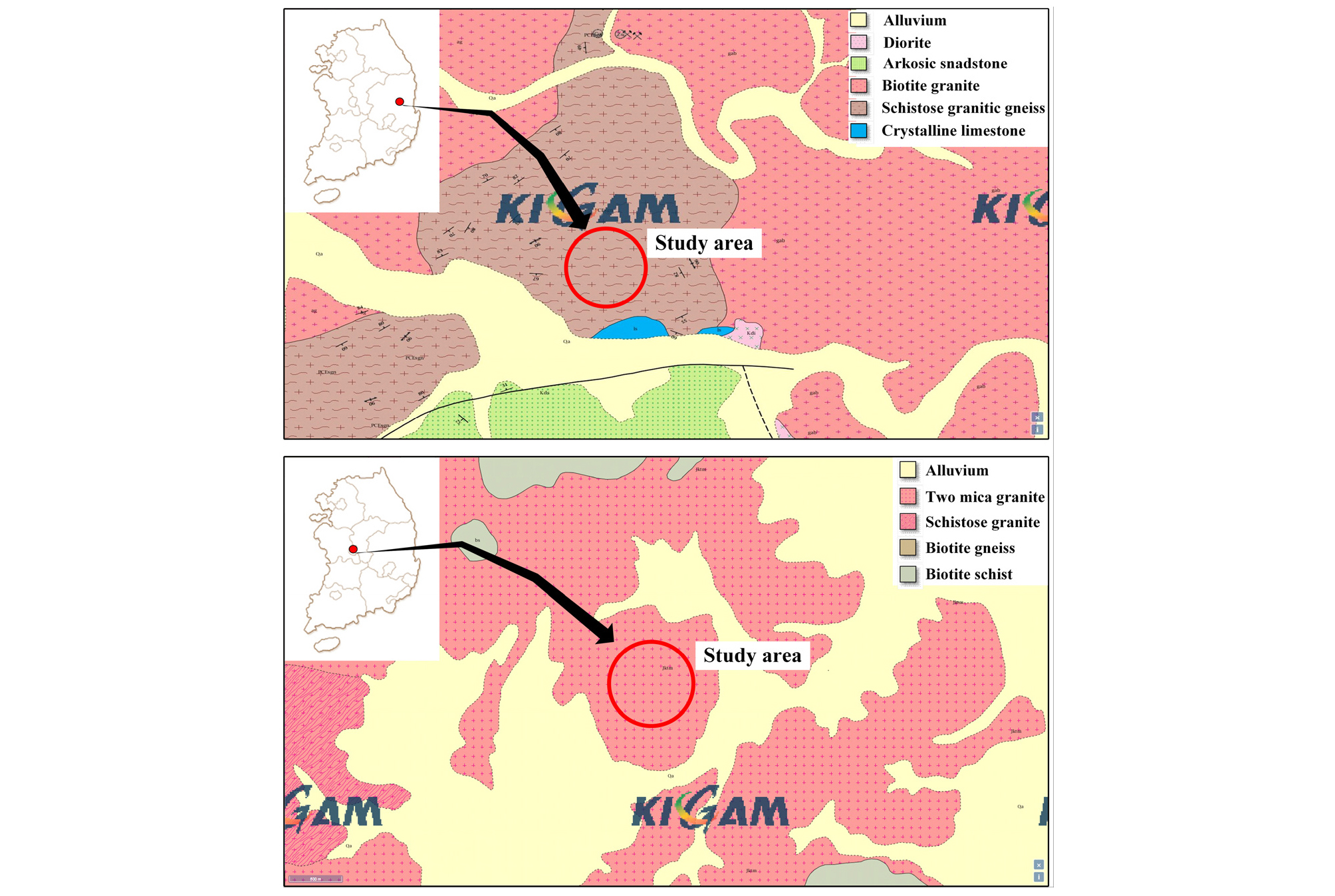

본 연구에서는 대전과 안동(Fig. 1) 지역의 시추 시료를 이용하여 거칠기 변화에 대한 실험을 수행하고 분석하였다. 우선 대전 지역의 시료는 옥천대의 서쪽에 분포하는 중생대 대보화강암으로 이 지역의 암종은 복운모 화강암이 대부분이고 반화강암과 산성 및 염기성 암맥들이 관입해 있다. 또한 이 지역에는 흑운모 등 유색광물을 많이 함유하는 화강섬록암과 포획암 상으로 엽리를 발달시키는 엽리상 화강암이 함께 존재하며 Rb/Sr 절대연령은 190 Ma이다. 복운모 화강암은 괴상의 중립질 조직을 보이며 육안으로 구별되는 광물은 석영, 장석, 흑운모, 백운모가 있고 흑운모와 백운모가 함께 산출되는 것이 특징이다. 또 사장석, 알칼리 장석, 석영, 흑운모, 백운모가 주성분 광물이고 저어콘, 모나자이트 등이 부성분 광물로 구성된다(Park et al., 1977; Kim and Lee, 1970). 연구 지역에 넓게 분포하는 복운모 화강암 내에는 반화강암(Aplite)들이 곳곳에 분포한다.

Fig. 1.

Geological map of the study areas (upper: Andong (from Kim and Lee, 1970); lower: Daejeon (from Park et al., 1977)).

안동 지역은 지체구조 상으로 영남육괴의 북동부에 해당하며 경상분지와의 경계부에 위치한다. 경상분지의 경계는 동서 방향의 안동단층과 북서 방향의 길안단층으로 이루어져 있다. 선캠브리아 시대의 변성암 상에 위치하며 구체적으로 염기성 편마암, 흑운모 편마암, 변성암류로 구성된다. 이 편마암류는 최소 5 가지 이상의 암상으로 다양하게 구성된다. 가장 우세한 암상은 염기성 편마암으로 시료 채취 지점에 비교적 넓게 분포한다. 염기성 편마암은 각섬석, 흑운모, 정장석 등으로 구성되고 구성 광물의 비율과 입도가 매우 다양하다. 또한 그 조직에 엽리상과 괴상이 혼재하며 매우 불균질하다. 연구지역 부근의 염기성 편마암은 괴상 내지 미약한 엽리상이 우세하며 중조립질로 분홍색의 정장석이 불균질하게 분포하는 양상을 보인다. 흑운모편마암은 염기성 편마암과 불규칙하게 반복 노출된다. 흑운모편마암은 석영, 운모류, 장석 등으로 구성되며 염기성 편마암과 마찬가지로 구성 광물의 비율, 입도 등이 역시 다양하다.

시 료

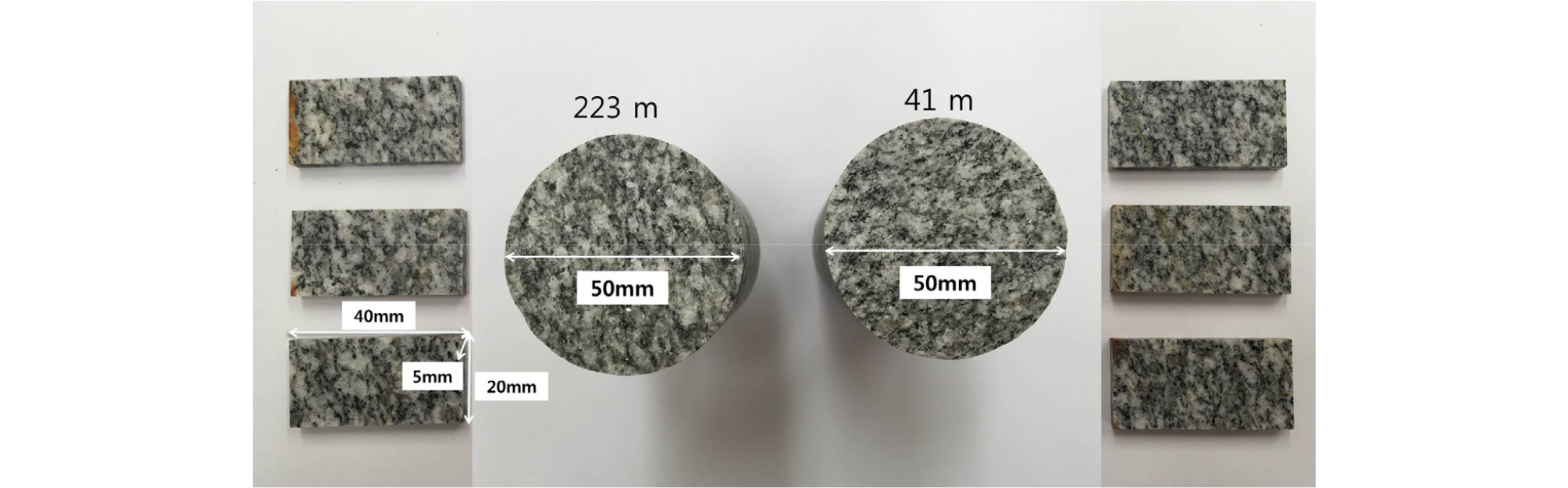

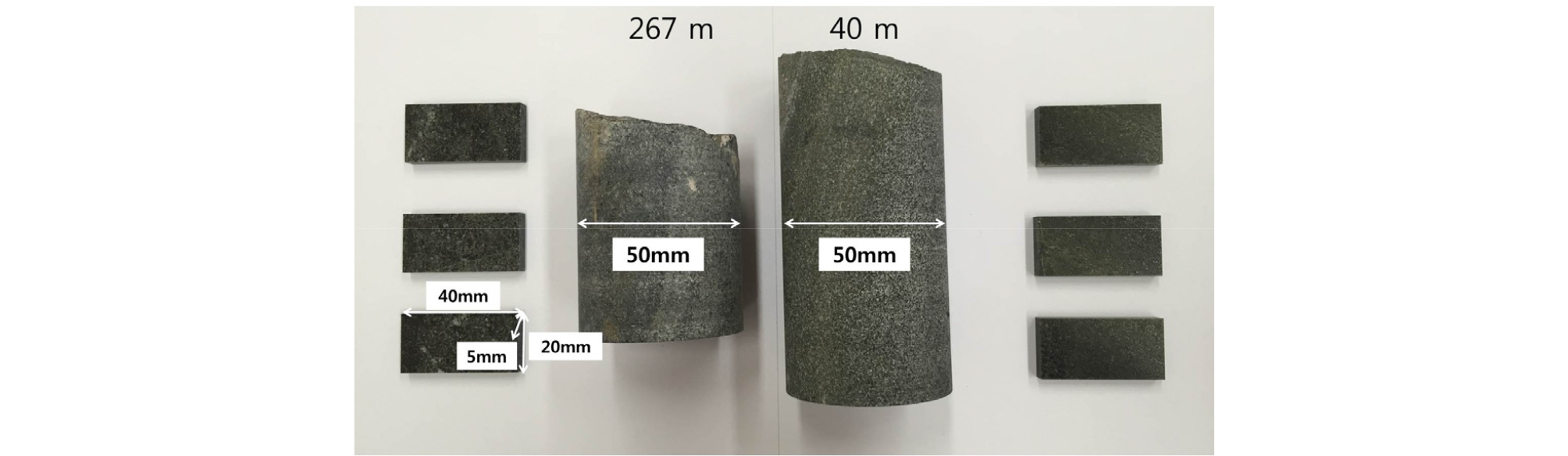

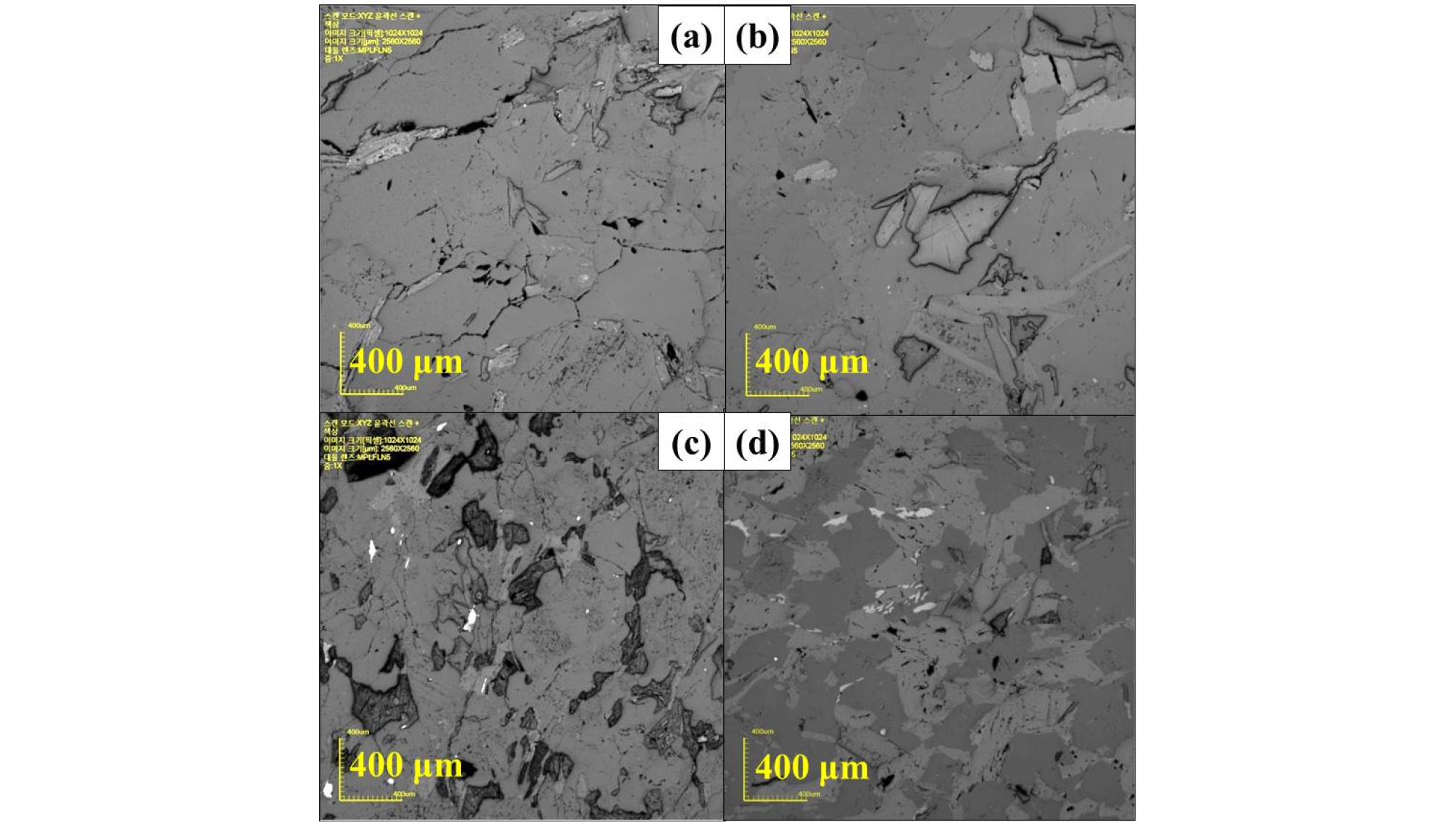

본 연구에서는 암석의 미세한 거칠기 변화를 관찰하기 위해서 고분해능 3차원 다초점 레이저 스캔 현미경(Confocal Laser Scanning Microscope, CLSM)을 활용하였다. 이 장비는 레이저를 활용하여 시료의 표면에서 반사되어 오는 레이저의 파장을 활용하여 표면을 관찰하는 장비로서 마이크로미터(µm) 단위의 변화를 측정할 수 있는 해상도를 가지고 있다. 대전 연구지역의 시료는 상대적으로 조립질의 시료이며, 각 심도 41 m와 223 m (Fig. 2), 안동 연구지역의 시료는 상대적으로 세립질의 시료이며, 각 심도 40 m, 267 m (Fig. 3)의 코어 시료를 사용하였다. 현미경 분석을 위해 모든 시료의 크기는 20 × 40 × 5 mm의 직육면체로 성형하였다. CLSM을 활용한 정밀 측정을 위해 시료의 표면을 화학적으로 처리하여 반사도를 극대화 하였으며 두 면의 편평도가 약 0.001%가 되도록 제작하였다. 실험에 사용된 시료는 각 지역별, 심도별 3개씩을 사용하여 총 12개를 사용하였다.

실험 및 분석 방법

고온 다단계압력 실험

고준위방사성폐기물 처분장이 건설되는 지하 심부는 지표면에 비해 상대적으로 높은 온도와 압력을 유지하고 있다. 이는 실험 시 심지층 처분장에서 핵연료를 통한 고온과 심부 지층의 지압, 완충재의 팽창압 등을 통한 고압 조건을 설정할 필요성을 지시한다. 이러한 지하 환경을 고려하여 본 연구에서는 40~120 MPa의 다단계 압력 조건과 70°C의 고온 조건을 설정하였다.

우선 고압 조건은 크기 90 × 150 × 35 mm인 가압틀을 사용하여 설정하였다. 이 가압틀에 각 시료와 가압센서(load cell)를 고정시킨 후 가압판을 서서히 시료와 맞물리게 하였다. 그리고 가압센서를 data logger(NEC remote scanner DC6100)에 연결하여 가압 시 정확한 압력 값을 기록하였다. 이 때 완충재로 고려되는 벤토나이트가 보일 수 있는 최고압력인 약100 MPa 가량의 높은 모세관 압력(Kim et al., 2014)을 고려하여 40~120 MPa의 단계적으로 가압하는 실험조건을 설정하였다(Fig. 4).

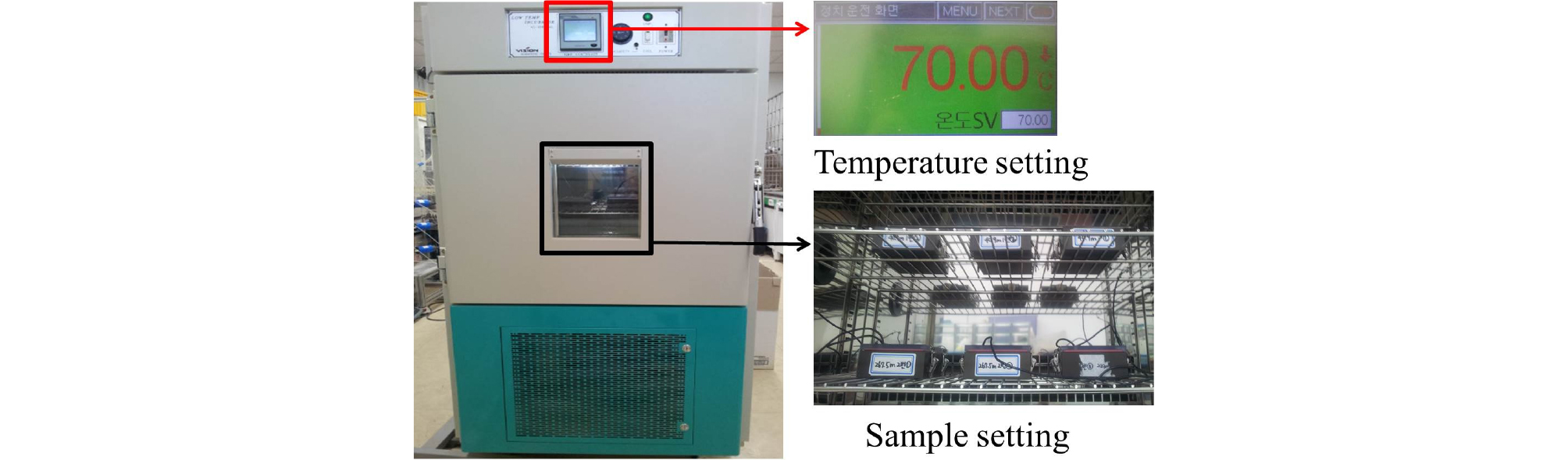

고온 조건을 충족시키기 위해서는 일정한 온도 유지가 가능한 항온기(Fig. 5)를 사용하였다. 본 장비는 온도를 ±0.3°C의 정확도로 -40~100°C 범위 내에서 설정할 수 있으며, 본 연구에서는 실험이 진행되는 동안 70°C의 항온을 유지하도록 설정하여 실험을 수행하였다.

다단계 압력방식은 최초 40 MPa의 압력을 가한 시료를 4일간 70°C 온도에 노출시키고 꺼내어 CLSM으로 거칠기의 변화를 측정한 후 다시 10 MPa의 압력을 높여 동일한 온도 조건에 노출시키는 것을 반복하여 이루어졌다. 이렇게 실험 1주기는 각 압력 조건과 온도 조건을 모두 충족시키는 것으로 하였고 총 9 단계의 압력 조건이 주어질 때까지 반복하였다.

CLSM 분석

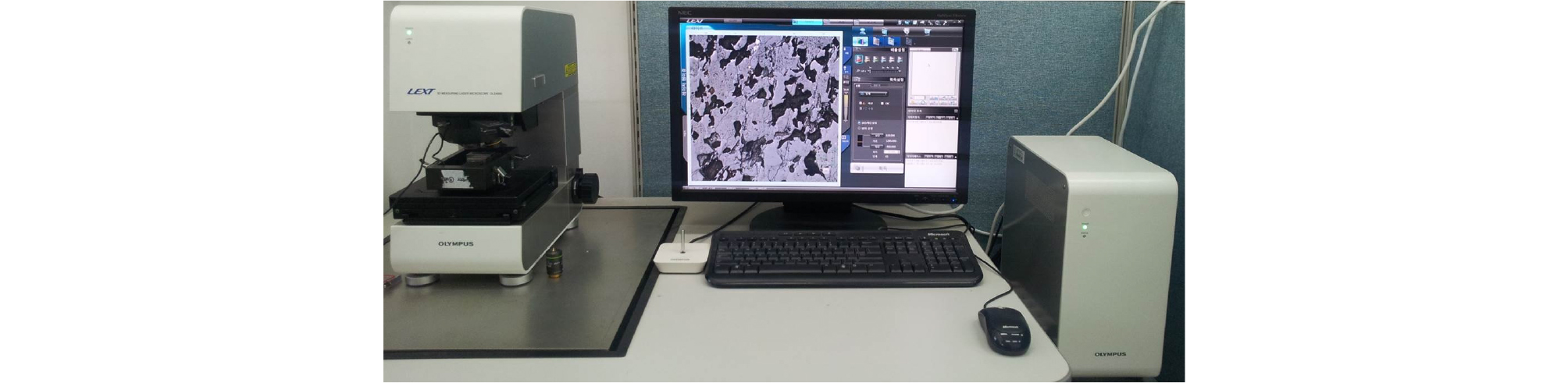

본 연구에서는 시료의 정밀한 관찰을 위해 OLYMPUS사에서 제조된 OLS4000 모델의 고분해능 3차원 다초점 레이저 스캔 현미경(Confocal Laser Scan Microscope, CLSM, Fig. 6)을 사용하였다. 이 CLSM은 상대배율 108~17,280배의 고배율 측정이 가능하고 다초점을 이용해 선명한 3차원 영상을 구현할 수 있어 일반 현미경과 차이가 있다. 또한, 매우 짧은 파장을 갖는 레이저를 활용하여 높은 분해능을 보여주고 급경사면과 곡면의 이미지도 획득할 수 있어 암석의 미세 거칠기 분석에 용이하다.

CLSM을 활용하여 4일간 70°C의 항온 및 일정한 압력 조건에 노출된 시료의 표면을 5× 렌즈를 통하여 관찰하였다. 이 때 µm 단위의 세밀한 분석을 수행하여 각 시료에 대한 표면 거칠기를 측정하였다. CLSM 5× 촬영 영역은 2,560 × 2,560 µm2이며 매 주기에 각 시료에 대해서 같은 지점을 촬영한 이미지(Fig. 7)를 바탕으로 각 주기에 따른 표면거칠기 및 대표 단면 거칠기의 변화를 측정하였다.

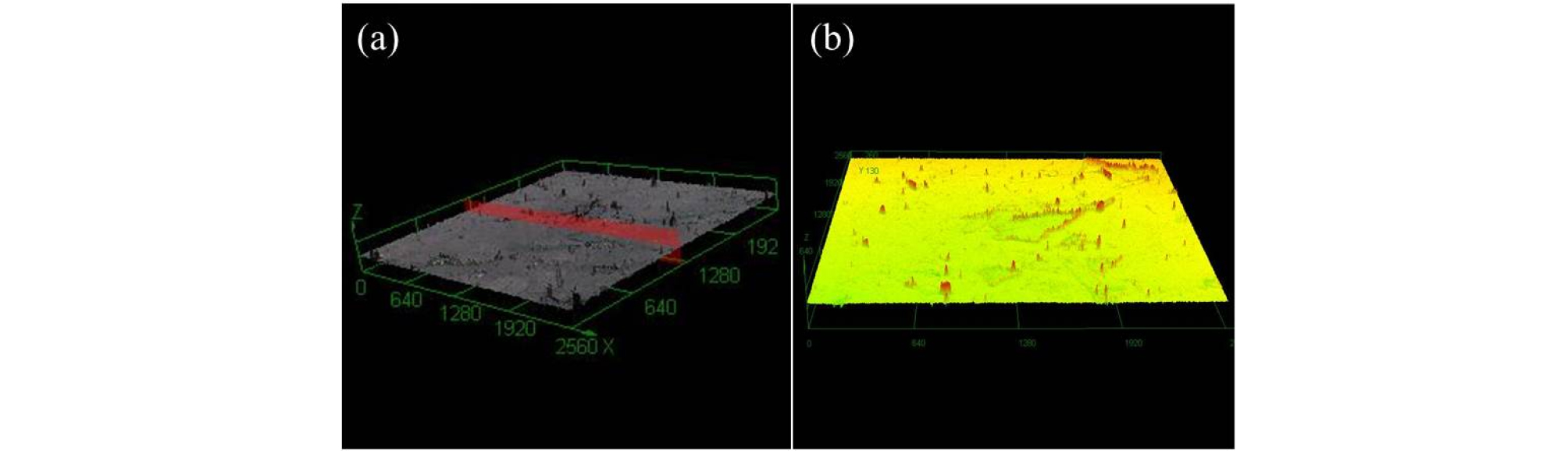

대표 단면 거칠기(Fig. 8a)의 경우 각 표면의 중심에 맞추어 하나의 선을 지정한 후 그 단면을 2D 분석 파라미터로 분석하였고 표면 거칠기(Fig. 8b)의 경우 5× 촬영 영역 전체에 대한 거칠기를 3D 분석 파라미터로 분석하였다. 이 때 모든 시료에서 CLSM 5× 렌즈 촬영 화면 중 단면 거칠기의 경우 2.5 mm 길이의 단면을, 표면 거칠기의 경우 2.5 × 2.5 mm2 넓이의 표면을 대상으로 거칠기 인자에 대한 변화를 분석하였다.

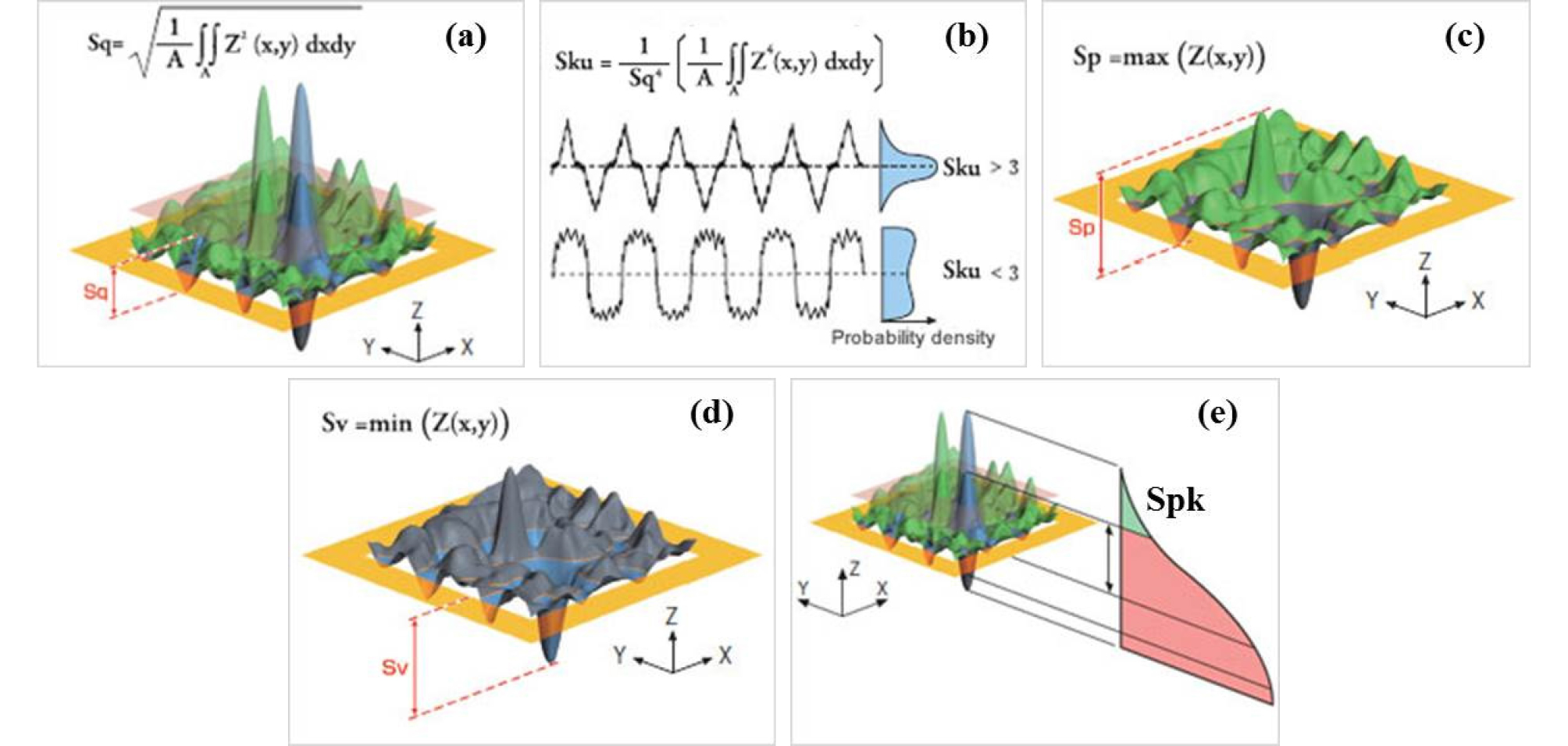

사용된 3D 파라미터로는 Sq(제곱 평균 제곱근), Sku(첨도), Sp(최대 피크 높이), Sv(최대 밸리 깊이), Spk(튀어나온 피크 높이)가 있다(Fig. 9). Sq는 기준선 아래 위의 높이를 제곱하여 계곡부를 피크 부분으로 변화시킨 상태에서 본 높이이다. 즉 전체적인 거칠기의 진폭 길이를 기준선 위로 올렸을 때 본 길이를 의미한다. Sku는 첨도를 의미하며 높이 분포의 뾰족함을 나타낸다. Sp는 표면의 피크 높이의 최댓값을 나타내며 Sv는 표면 계곡 깊이의 최댓값을 나타낸다. 즉 Sp는 표면 거칠기 중 가장 높은 부분의 길이를, Sv는 표면 거칠기 중 가장 낮은 부분의 길이를 의미한다. Spk는 전체 거칠기의 높이를 그래프로 나타내었을 때 튀어나온 피크의 평균 높이를 의미한다.

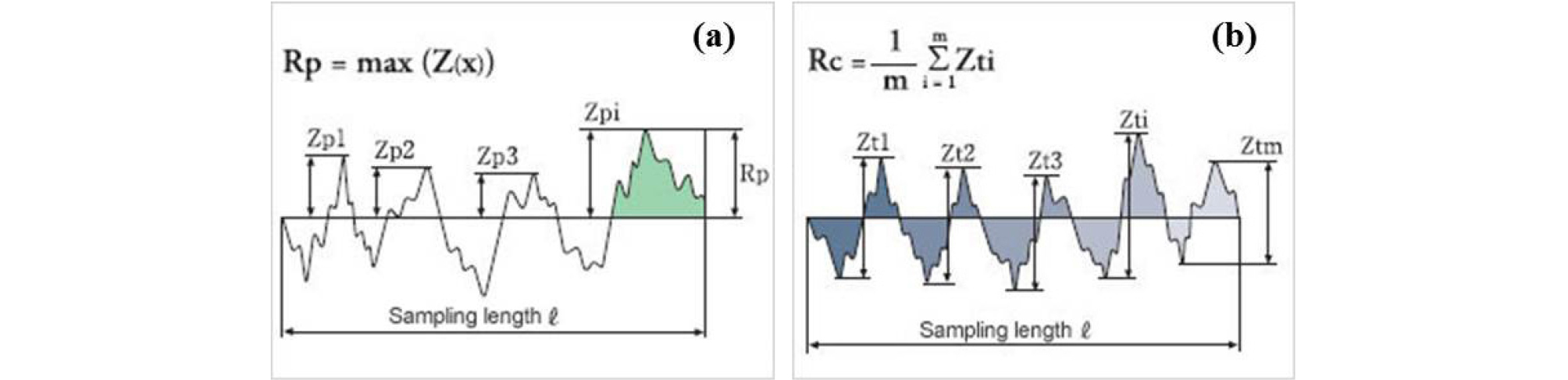

사용된 2D 파라미터로는 Rp(최대 피크 높이), Rc(평균 높이)가 있다(Fig. 10). Rp는 Sp 파라미터의 2D 형태로써 기준선 내에서 피크 높이의 최댓값을 나타낸다. 즉 해당 단면 내에서 거칠기의 가장 높은 부분 길이를 의미한다. Rc는 기준선 내에서 거칠기의 계곡부에서부터 산까지의 높이 Zt의 평균을 나타낸다. 즉 단면의 거칠기 진폭을 평균한 값을 의미한다.

연구 결과 및 토의

3D 표면 거칠기

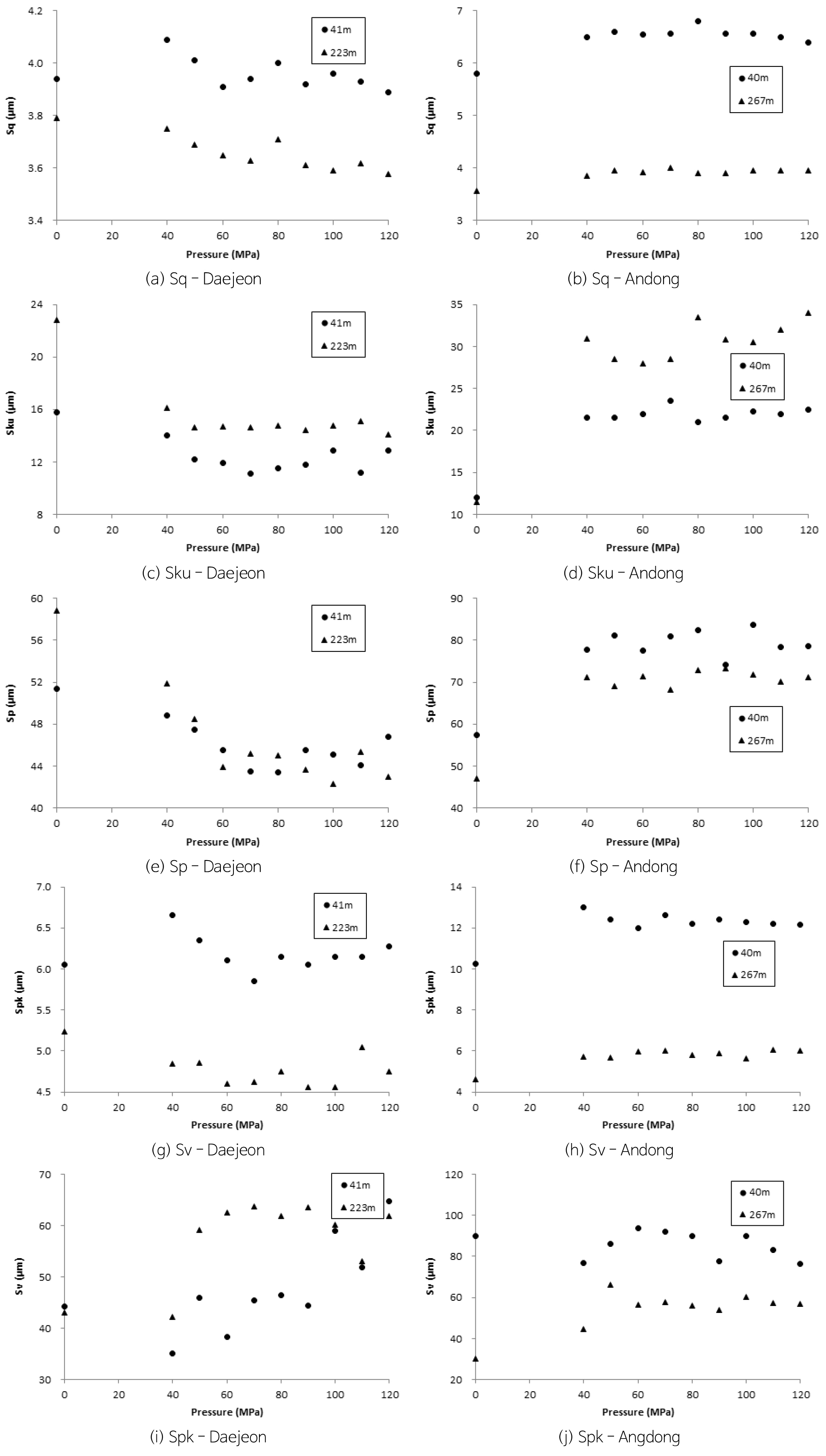

각 시료의 표면 거칠기를 매 주기마다 측정한 결과 연구지역에 따라 나타나는 시료의 입자 크기에 따라 다른 패턴이 나타났다(Table 1). 우선 대전 지역과 안동 지역의 시료를 볼 때 Sv의 값은 두 지역 시료 모두 상승했으나 나머지 Sq, Sku, Sp, Spk의 경우 대전 지역의 시료에서 하강, 안동 지역의 시료에서 상승하는 패턴을 보였다(Table 1, Fig. 11).

Table 1. Comparison of the average variations in the 3D parameters of each specimen

| Sq (𝜇m) | Sku | Sp (𝜇m) | Spk (𝜇m) | Sv (𝜇m) | |

| Daejeon (coarse) | -0.13 | -5.85 | -10.44 | -0.67 | +20.68 |

| Andong (fine) | +0.48 | +16.26 | +20.45 | +1.67 | +20.02 |

우선 Sq 값은 대전 시료에서는 전체 시료 평균 0.13 µm 하강하였고 안동시료에서 전체 시료 평균 0.48 µm 상승하였다(Fig. 11a, 11b). 이를 통해 대전 지역의 조립질 시료의 표면 거칠기는 실험이 진행됨에 따라 거칠기의 진폭이 작아졌음을 알 수 있고 안동 지역의 세립질 시료 표면 거칠기는 실험이 진행됨에 따라 거칠기의 진폭이 커졌음을 알 수 있다. 또 거칠기의 변화 패턴이 계단식으로 점차 하강, 상승하는 모습을 보였다.

Sku 값은 대전 시료에서 전체 평균 5.85 하강하였고 안동 시료에서 전체 평균 16.26 상승하였다(Fig. 11c, 11d). 이를 통해 대전 시료의 표면 거칠기는 실험이 진행됨에 따라 첨도가 낮아져 상대적으로 무뎌진데 반해 안동 시료의 표면 거칠기는 첨도가 높아져 상대적으로 뾰족해졌음을 알 수 있다. 하지만 그 값의 범위가 두 지역 시료 모두 10 이상으로 높은 값이기 때문에 절대적으로는 모두 거친 모습임을 알 수 있다.

Sp 값은 대전 시료에서 전체 평균 10.44 µm 하강하였고 안동 시료에서 전체 평균 20.45 µm 상승하였다(Fig. 11e, 11f). 이를 통해 대전 시료의 표면 거칠기에서 최대 산 높이가 실험이 진행됨에 따라 점점 낮아졌으며 안동 시료의 표면 거칠기에서는 최대 산 높이가 점점 높아졌음을 알 수 있다. 이 때 파라미터 값의 범위 또한 대전 연구지역의 조립질 시료에 비해 안동 연구지역의 세립질 시료가 높은 값을 가지며 상대적으로 거칠기의 높이가 높은 것을 알 수 있다.

Spk 값은 대전 시료에서 전체 평균 0.67 µm 하강하였고 안동 시료에서 전체 평균 1.67 µm 상승하였다(Fig. 11g, 11h). 이를 통해 대전 지역의 시료는 표면 거칠기의 상부 피크 부분이 점점 줄어들었으며 안동 지역의 시료는 표면 거칠기의 상부 피크 부분이 점점 상승했음을 알 수 있다. 이것은 전체적인 거칠기의 분포가 조립질 시료의 경우 하부에 조금 더 집중되는 반면 세립질 시료는 상부에 점점 더 높은 피크가 많아졌음을 의미한다. 조립질 천부 시료에서 초반 급격히 높은 값을 보인 부분은 모든 시료를 평균함에 있어 나타난 약간의 오차라고 생각된다.

마지막으로 Sv 값은 대전 시료에서 전체 평균 20.68 µm, 안동 시료에서 전체 평균 20.02 µm 상승하였다(Fig. 11i, 11j). 이를 통해 대전과 안동 시료 모두 표면 거칠기의 계곡부 깊이는 실험이 진행됨에 따라 더욱 깊어졌음을 알 수 있다. 이는 앞의 Spk, Sp 파라미터 값의 결과에서와 같이 조립질 시료는 기준선의 상부 보다 하부에 더 거칠기가 집중됨을 보여준다.

전체적인 거칠기 파라미터 값의 변화(Table 1, Fig. 11)를 살펴보았을 때 계곡부의 깊이를 제외하고 모든 파라미터 값에서 대전 지역의 조립질 시료에 비해 안동 지역의 세립질 시료의 거칠기 변화량이 더 크게 나타났다. 또 그 심도에 따라서는 값의 절대적인 크기에 차이가 나타났다. Sku를 제외한 모든 파라미터 변화에서 심부 시료의 값이 더 낮은 것으로 나타났으며 그 값의 격차는 안동 지역의 세립질 시료에서 더 크게 나타났다. Sku 값은 대전과 안동 시료 모두 비슷한 차이로 심부 시료의 값이 더 높게 나타났다. 또 대전 지역의 조립질 시료는 Sp, Sv 값에서 심도에 따른 큰 차이를 보이지 않았다.

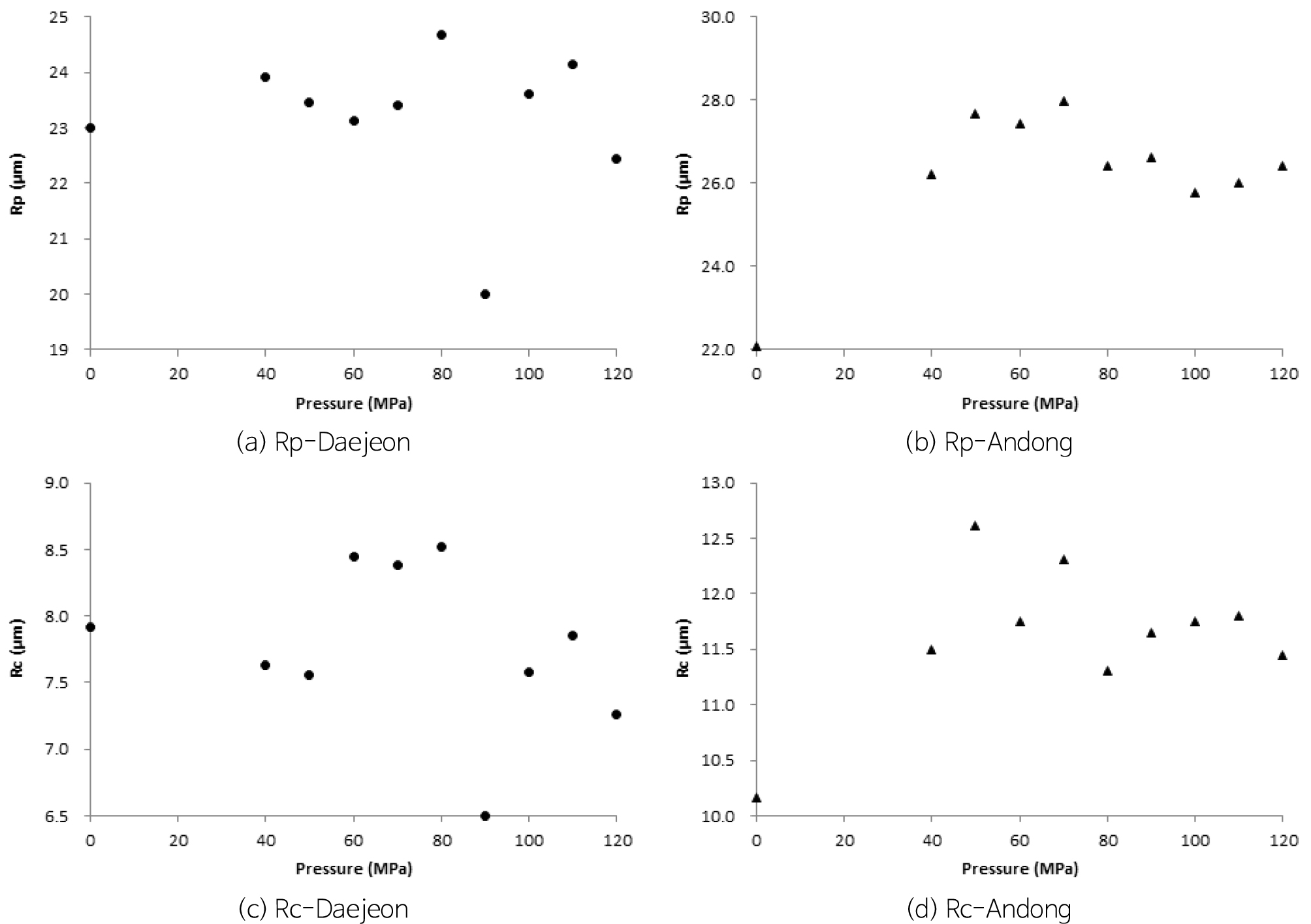

2D 단면 거칠기

각 시료의 단면 거칠기를 분석한 결과 Rp, Rc 값 또한 시료 표면의 거칠기 변화와 비슷한 양상을 보였다(Table 2). Rp와 Rc 값의 변화 경향을 보았을 때 대전 연구지역 시료의 경우 두 파라미터가 모두 하강하는 패턴을 보였고 안동 연구지역 시료의 경우 두 파라미터가 모두 상승하는 패턴을 보였다(Table 2, Fig. 12).

Table 2. Comparison of the average variations in the 2D parameters of each specimen

| Rp (𝜇m) | Rc (𝜇m) | |

| Daejeon (coarse) | -0.56 | -0.64 |

| Andong (fine) | +4.46 | +1.32 |

우선 Rp 값은 대전의 조립질 시료에서 평균 0.56 µm 하강하였고 안동의 세립질 시료에서 4.46 µm 상승하였다(Fig. 12a, 12b). 이를 통해 조립질 시료의 중심부 단면 거칠기는 최대 산 높이가 실험이 진행됨에 따라 점점 낮아졌으나 세립질 시료의 경우 점점 높아졌음을 알 수 있다. 조립질 시료에서 나타난 그래프의 피크 부분은 전체 시료를 평균함에 있어 나타난 오차로 생각된다. 또 표면 거칠기와 달리 단면 거칠기에서는 시료의 일정 부분의 단면만을 분석했기 때문에 그 상승과 하강 폭이 상대적으로 작게 나타났다.

Rc 값의 경우 대전 시료는 0.64 µm 하강하였고 안동 시료는 1.45 µm 상승하였다(Fig. 12c, 12d). 이를 통해 단면 거칠기의 평균적인 높이 즉, 산에서부터 계곡부까지의 길이는 실험이 진행됨에 따라 조립질 시료에서 짧아지고 세립질 시료에서 길어진 것을 알 수 있다. Rc 값에서도 조립질 시료에서 피크가 나타났는데 이것 역시 같은 시료에서 나타난 오차라고 생각된다. 또한 전체적인 거칠기 파라미터 값의 변화를 살펴보았을 때 표면 거칠기 변화와 같이 두 파라미터 값에서 모두 대전 지역의 조립질 시료에 비해 안동 지역의 세립질 시료의 거칠기 변화량이 더 크게 나타났다.

결 론

본 연구에서는 지하 환경을 고려한 고온, 다단계 압력 조건 하에서 결정질 암석에 나타나는 거칠기 변화에 대한 기초적인 분석을 실시하였다. 이 때 암석 시료에 나타나는 물리적 변화를 짧은 시간 내에 쉽게 관찰하기 위해 40~120 MPa의 다단계 고압조건과 70°C의 고온 조건을 설정하였다. 거칠기 분석은 CLSM을 통해 이루어졌고, 5× 렌즈로 촬영한 결과를 바탕으로 3D 및 2D 분석 파라미터를 사용하여 분석하였다.

그 결과, 표면 거칠기와 단면 거칠기에서 모두 조립질 시료와 세립질 시료 간 상반된 변화 패턴을 보였다. 시료 표면 거칠기에서 계곡부 깊이를 의미하는 Sv 값을 제외한 모든 파라미터 값은 조립질 시료에서 하강하고 세립질 시료에서 상승하는 패턴을 보였다. 이 때 Sv값의 상승은 실험 도중 발생한 미세균열에 의한 결과라고 예측할 수 있다(Horii and Nemat-Nasser, 1986; Reyes and Einstein, 1991; Shen, 1995; Lu et al., 2012). 전체적으로 보았을 때 조립질 시료는 실험이 진행됨에 따라 표면 거칠기의 진폭이 작아지면서 높이가 낮아지고, 끝이 둥근형태를 나타내고 있으며 세립질 시료는 거칠기의 높이와 깊이가 모두 상승하면서 뾰족해졌음을 알 수 있다.

이러한 결과를 통해 지하 시설의 건축 시 발생할 수 있는 장기적인 물리 변화를 예측할 수 있을 것으로 기대된다. 특히 본 연구결과를 기초로 고준위방사성폐기물 처분장 설치와 관련하여 장기간에 걸친 지하수의 유동이나 핵종 이동에 대한 영향을 이해하는데 기초자료로 활용 할 수 있을 것(Park et al., 2001)이다.