서 론

연구의 배경 및 목적

선행연구 분석

그라우팅 공법 재료

그라우팅 공법 개요

보강섬유

고로슬래그 미분말

실내실험

그라우트재의 Gel-time 실험

호모겔 일축압축강도 측정을 위한 배합비

투수시험

실험결과

알칼리자극제 함유량에 따른 Gel-time 실험결과 분석

호모겔 일축압축강도 실험결과 분석

투수시험 결과 분석

결 론

서 론

연구의 배경 및 목적

그라우팅 공법은 토목분야에서 주로 불안정한 사면과 보강 및 제방 또는 댐의 누수로 인한 차수를 위해 사용되고 있다. 하지만 그라우팅에 사용되는 시멘트의 무분별한 사용으로 지구환경을 오염시킴으로써 생활환경을 악화시키는 부정적인 측면도 있다. 각종 산업분야에서 배출되는 폐기물과 부산물의 재활용 및 이산화탄소(CO2) 배출을 저감하기 위한 노력이 절실하게 요구되고 있다.

이와 같은 문제를 해결하고자 Choi(2016)는 친환경적 공법인 자기치유 그라우팅공법(Self-healing Smart Grouting Method, SSG)의 공학적 특성에 관한 연구를 시도하였으나 겔타임을 위한 규산소다 함유량에 따른 환경오염은 배제할 수 없었으며, Park(2015)은 친환경 미생물을 이용한 Bio Groutig 공법의 모래지반에서의 적용성 평가를 수행하였으나 OPC(Ordinary portland cement)에 비해 경제성에 대한 문제가 있었다.

위와 같이 환경오염 문제의 대부분을 차지하는 보통포틀랜드시멘트(OPC)는 전 세계 CO2발생량의 3~7%를 차지하고 있다. 시멘트 1톤을 생산 시 약 0.9톤의 이산화탄소가 배출된다고 할 때 한국의 시멘트생산량은 연간 약 6,000만 톤으로서 해마다 약 5,400만 톤의 이산화탄소가 배출되고 있다. 이는 한국 온실가스 기여도의 88.6%로 시멘트 대체제의 개발이 여러 분야에서 이루어져야할 시대적 과제라고 할 수 있다(Park, 2017).

이러한 시대적 요구에 따라 시멘트를 사용하는 대신 일정량을 산업부산물로 치환하는 노력이 증가되고 있는 추세이다. 최근 대두되고 있는 고로슬래그 미분말 또한 철강의 제조공정에서 발생되는 대표적인 부산물로 과거에는 산업폐기물로 처리되었으나 최근에는 성토용 골재, 벽돌 및 콘크리트용 골재를 비롯하여 미분말화를 통해 콘크리트의 혼화재로 활용되고 있다. 특히 알칼리 자극제와 고로슬래그의 반응성을 활용한 무시멘트 콘크리트 또는 건설자재 개발에 대한 시도는 자원 순환형 친환경 재료로서의 고로슬래그를 적극 활용함으로서 천연자원을 보전하고 에너지 소비와 이산화탄소의 저감에 크게 기여할 것으로 기대된다(Hyeon, 2017).

또한 시멘트 등의 물질은 취성재료로써 인장, 수평력에 취약한 특성을 가지고 있는데 이를 해결하기 위한 방법으로 섬유보강 콘크리트(Fiber Rsinforced Concrete, 이하 FRC)가 있다. Romualdi and Batson(1963)이 FRC공법의 메커니즘을 규명하면서 그 우수성이 입증되었으나 그라우팅 적용성에 대한 연구는 부족한 실정이다.

이에 본 연구에서는 그라우팅에서의 문제점들을 해결하기 위하여 시멘트의 일부분을 줄이고 고로슬래그 미분말로 대체하여 지반환경에 대한 문제를 개선하고 보강섬유인 아라미드 섬유와 탄소섬유를 무게대비 0.5%와 1.0%를 사용하여 인장, 수평력을 증대시 내진성능도 향상시킬 수 있는 보강 그라우트재를 개발하고자 한다.

선행연구 분석

그라우팅 공법은 1970년대에 들어서 서울지하철 및 부산지하철 등의 건설공사와 함께 한국 건설현장에 본격적으로 활용되기 시작하였으며, 이후 1980년대 일본에서 LW공법과 SGR공법 등 다양한 그라우팅 공법이 도입되어 현재까지 많은 건설현장에 사용되고 있다. 1990년대에 들어서는 약액의 내구성이 문제화 되어 실리카졸계약액을 비롯한 항구성 그라우트재 개발이 본격화 되었고, 2000년대에 들어서는 세계적으로 환경문제가 대두되어 무시멘트나 SSG공법과 같은 친환경 약액이 개발되었다.

최근 고로슬래그를 원재료로 하여 알칼리 활성화 반응을 통한 알칼리 활성화 시멘트에 대한 연구가 활발하게 진행되고 있으며(Talling and Brandstetr, 1989; Bakharev et al., 1999; Hardjito et al., 2004; Adam et al., 2007), 보통포틀랜드시멘트의 대체재로 활용 가능성이 높이 평가되고 있다. “알칼리 활성화시멘트” 또는 “지오폴리머“로 명명되는 이 재료는 고로슬래그의 알루미노 실리케이트성 원재료와 규산나트륨(Na2SiO3), 수산화나트륨(NaOH) 등의 알칼리 활성화제의 반응에 의해 제조된다.

고로슬래그는 Ca성분을 다량 함유하고 있는 재료로, 플라이애쉬와 혼합하여 지오폴리머의 제조에 사용할 경우 반응성을 증진시키고 경화체의 성능을 향상시킬수 있다(Guerrieri and Sanjayan, 2009; Oh et al., 2010). 반응초기에 보통 포틀랜드시멘트의 수화생성물과 유사한 C-S-H겔 및 C-(A)-S-H를 생성하고(Nath and Kumar, 2013), 플라이애쉬의 알루미노 실리케이트 겔 형성을 촉진하는 역할을 한다(Bernal et al., 2012). 하지만 고로슬래그의 빠른 반응성은 유동성능을 저하시키고, 건조수축을 유발할 수 있는 인자로 작용한다(Marjanović et al., 2015).

국내에서는 고로슬래그 미분말을 사용한 콘크리트에 대한 연구가 진행되고 있으며, 사용하는 시멘트의 일정비율에 대해 고로슬래그 미분말을 치환하는 형태의 연구가 진행되고 있다. Kim et al.(2013), Jeong et al.(2015)등은 국내의 고로슬래그 미분말에 관한 연구는 단순한 순환골재로의 활용이 연구의 주를 이루었다. 많은 연구자들이 경제성 측면에서 강점을 지닌 골재를 재활용하여 환경친화적인 모르타르의 개발에 초점을 맞추어 연구를 진행하였다.

또한 건설현장에서의 시공성과 물리적 특징을 분석하기 위해 고로슬래그 미분말의 치환률과 분말도에 연구의 초점이 맞춰져 있는 경우가 많았다(Han et al., 2009; Jang and Ji, 2013; Jo, 2013; Kim et al., 2014)등은 시멘트와 고로슬래그 미분말의 치환율에 따른 시험체의 압축강도 및 특성을 측정하였다. 그 결과 치환율이 높아질수록 유동성은 증가하고, 공기량은 소량 감소하는 것으로 나타났다. 강도는 재령 28일을 기준으로 초기에는 일반 시멘트에 비해 낮았으나, 이후에는 동등 이상의 강도를 발휘하는 것으로 나타났다.

Lee(2016)은 고로슬래그 미분말과 순환 굵은골재를 사용한 콘크리트의 재료 성능 평가에 대하여 연구하였으며, 고로슬래그 미분말을 대량 활용한 콘크리트의 공학적 특성 및 내구성특성에 관한 실험적 연구를 수행하였다.

Kim(2017)은 고로슬래그 미분말을 20%, 40%를 치환하였고 탄소섬유를 사용하여 차수그라우트재를 개발하고자 하였다. 호모겔 일축압축강도 시험결과, 고로슬래그 미분말의 함유량이 증가할수록 일축압축강도는 감소하는 경향을 나타내었고, 탄소섬유의 함유에 따라 공시체의 일축압축강도는 증가하였다.

섬유보강은 길이가 짧고 단면이 얇은 섬유를 시멘트계 혹은 고분자계 재료에 무작위로 혼입하여 휨 ‧ 인장강도, 인성 및 에너지 흡수능력을 향상시키는 공법을 말한다(Shah, 1984). 시멘트계 재료에 섬유를 이용한 보강은 1963년 Romualdi와 Batson이 인성 향상에 섬유 보강 콘크리트(Fiber Reinforced Concrete, FRC)의 우수성을 입증하면서 관심이 집중되었다.

이후 많은 실험적 연구를 통해 강섬유는 시멘트 복합체의 휨 ‧ 인장강도 및 인성 향상에 유효한 보강재임이 확인되었으며(Shah and Rangan, 1971; Soroushian and Bayasi, 1991), 보강성능의 수준은 섬유의 형상, 혼입률에 따라 상이한 결과가 도출되며 강섬유의 부착특성이 섬유보강에 주요 영향 인자로 자리잡았다(Gao, 1997; Banthia and Sappakittipakorn, 2007).

최근에는 섬유의 변수별 부착방법에 대한 연구가 수행되었으며, 이종간의 섬유 즉, Hybrid 강섬유를 이용한 시멘트 복합체 보강에 관한 연구가 진행 중이다(Banthia and Sappakittipakorn, 2007; Kang et al., 2016).

이처럼 고로슬래그 미분말을 사용한 연구는 대부분 콘크리트에서 순환골재나 시멘트의 대체자원으로 사용되고 있으나, 그라우트재로서의 연구가 많이 부족한 실정이다. 보강섬유에 대한 연구 또한 시멘트 내에서 인장과 휨에 대한 강도가 우수하다고 판단되었으나, 그라우트재로서의 연구는 부족한 실정이다. 따라서 본 연구에서는 고로슬래그 미분말을 시멘트 대체자원으로 사용하고자 하였으며, 보강섬유를 이용하여 인장, 수평력을 증대시키고 내진성능도 향상시킬 수 있는 보강 그라우트재를 개발하고자 한다.

그라우팅 공법 재료

그라우팅 공법 개요

그라우팅공법의 목적은 현탁액상의 시멘트 물질을 일정 압력상태에서 지반 내에 주입하여 지반의 성질을 개선하는 것이다. 액상 주입재는 주입 후 시간경과에 따라 양생되면서 강도와 강성이 증가한다. 주입재 구성물질의 다양한 성질에 따라 양생에 따른 강도와 강성의 발현정도가 다르게 나타나며, 소정의 목적에 따라 다른 성질의 시멘트 주입재를 사용한다.

주입에 의한 지반의 성질개선 범위는 크게 4가지로 정리할 수 있으며, 이는 지반의 차수, 투수능의 저감, 지반 변형의 감소, 지반 강도의 증가이다. 주입재는 재료특성(입경, 입도, 비중, 분말도, 투수계수, 구성 재료의 종류, 배합비 등)에 따라 성질(유동성, 침투성, 강도, 강성)이 변화하여 침투효과와 보강효과가 크게 차이가 난다.

보강섬유

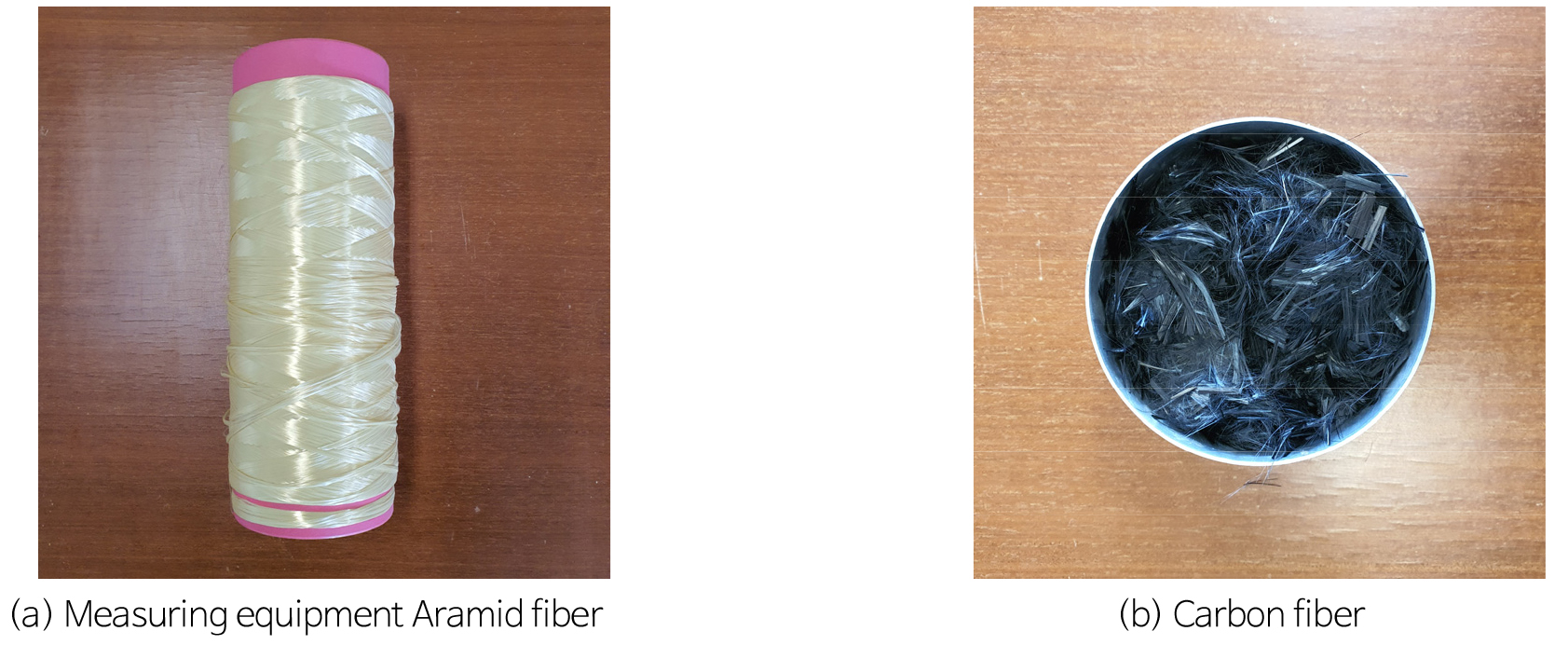

흔히 슈퍼섬유라 불리우는 보강섬유는 금속과 같거나 그 이상의 강도를 지닌 섬유로써 아라미드섬유, 탄소섬유, 플론섬유 등이 있으며, 흔히 단독으로 사용되기보다는 플라스틱이나 금속과 합께 복합재료로 사용되는데, 이를 섬유강화금속 ‧ 섬유강화 플라스틱이라 불린다. 슈퍼섬유의 대표적인 것은 탄소섬유와 파라계 아라미드이다.

보강섬유의 경우 강도 20 g/d 이상, 탄성률 50 g/d 이상을 동시에 만족하여야하며 g/denier는 섬유에서 사용하는 실의 굵기를 나타내는 단위로 1 g/denier는 9,000 m인 실의 무게가 1 g으로 정의된다.

이와 같은 이유로 Kim(2010)은 아라미드 섬유를 혼입한 보강콘크리트에 대한 연구를 수행하였고, Yang(2017)은 아라미드를 활용한 그라우팅공법의 보강효과에 관한 연구를 수행하였다. Kim(2017)은 고로슬래그와 탄소섬유를 이용한 차수그라우팅에 관한 연구를 수행하였으나 고로슬래그와 수화반응과 치환율에 대한 연구 및 환경성평가에 대한 연구는 부족한 실정으로 본 연구를 통하여 해결하고 추가로 탄소섬유와 아라미드섬유에 따른 종합적인 비교 분석을 수행하고자 한다.

아라미드 섬유

아라미드 섬유는 1965년에 유리섬유의 강도와 석면의 내열성을 갖는 섬유를 목표로 개발에 성공한 방향족 고분자를 원료로 한 합성섬유이며, 지방족 폴리아미드(Aliphatic polyamide)의 Nylon과 크게 나뉘는 대표적인 용어이다. 아라미드의 종류로써 파라계 아라미드와와 메타계 아라미드로 구분된다. 메타계는 고온에 내열성이 우수하고, 파라계 아라미드는 고탄성 및 고강도의 특징을 갖는다. 특히, 파라계 아라미드는 탄성율이 500~1,000 g/denier 정도로 탄성율이 좋으며, 인장강도 또한, 20 g/denier 이상을 가지고 있다. 또한, 분해온도가 400°C 이상, -160°C 이하에서도 섬유의 특성을 유지할 수 있어 내한 ‧ 내열성 및 우수한 내구성을 가지고 있다. 아라미드 섬유는 다른 유기섬유와 다른 특성을 가지고 있고 가격대비 우수한 성능을 유지할 수 있어 최초의 산업화 이후, 부직포 및 원사를 비롯하여 직물 등의 형태로 방탄방호용과 로프, 각종 복합재료, 케이블 등 산업자재의 용도로 정보통신, 자동차, 국방, 우주항공 등 다양한 관련 산업분야에서 사용이 확대되고 있는 고부가가치 소재이다(Yang, 2017).

탄소섬유

탄소섬유는 탄소원소의 질량 함유율이 90% 이상으로 이루어진 섬유장의 탄소재료를 의미한다. 원료에 따라 PAN계 탄소섬유야 Pitch계 탄소섬유가 대표적이며, 이 외에 셀룰로오스계 탄소섬유 등이 있다. PAN계 탄소섬유는 프리커서(폴리아크릴로니트릴 섬유)를 열안정화와 탄소화를 거쳐 고강도 ‧ 고탄성률의 성질을 부여하며, 항공 우주 및 산업분야의 재료용, 스포츠 레저 분야 등 광범위한 용도로 쓰이고 있다. Pitch계 탄소섬유는 핏치 프리커서(콜타르 또는 석유 중질유분을 원료로 얻어지는 핏치섬유)를 탄소화하여 얻는 것으로, 제조조건에 따라 저탄성률에서 고탄성률 ‧ 고강도의 광범위한 성질을 얻을 수 있다. 초고탄성률품은 고강도 용도 외에 뛰어난 열전도율과 도전성으로 인해 다양한 용도로 쓰이고 있다(Seo and Park, 2010).

Fig. 1은 실험에 사용된 섬유의 사진이다.

고로슬래그 미분말

고로슬래그 미분말은 잠재수경성을 갖고 있고, 그 자체의 경화성질은 미약하지만 포틀랜드시멘트와 혼합할 경우 수산화칼슘이나 황산염의 작용에 의해 경화가 촉진되어 포틀랜드시멘트에서 얻을 수 없는 특성을 얻을 수 있다.

수화발열 속도의 저감 및 콘크리트의 온도상승 억제 효과, 장기 강도의 향상, 수밀성의 향상, 염화물 이온 침투 억제에 의한 철근 부식 억제 효과, 황산염 등에 의한 화학저항성의 향상, 알칼리 반응의 억제 효과, 유동성의 향상 등 이와 같은 특성을 갖는 고로슬래그 미분말은 혼화재료로서 사용함에 따라 목적에 맞는 콘크리트의 특성을 얻을 수 있다. 국내에서는 고로슬래그 미분말은 현재 고로시멘트로서의 사용이 대부분이지만, 고로슬래그미분말의 뛰어난 특성을 더욱 효율적으로 사용할 필요가 있으며, 고로슬래그 미분말의 규격화 및 콘크리트용 혼화재로서의 활용이 요구되고 있다.

실내실험

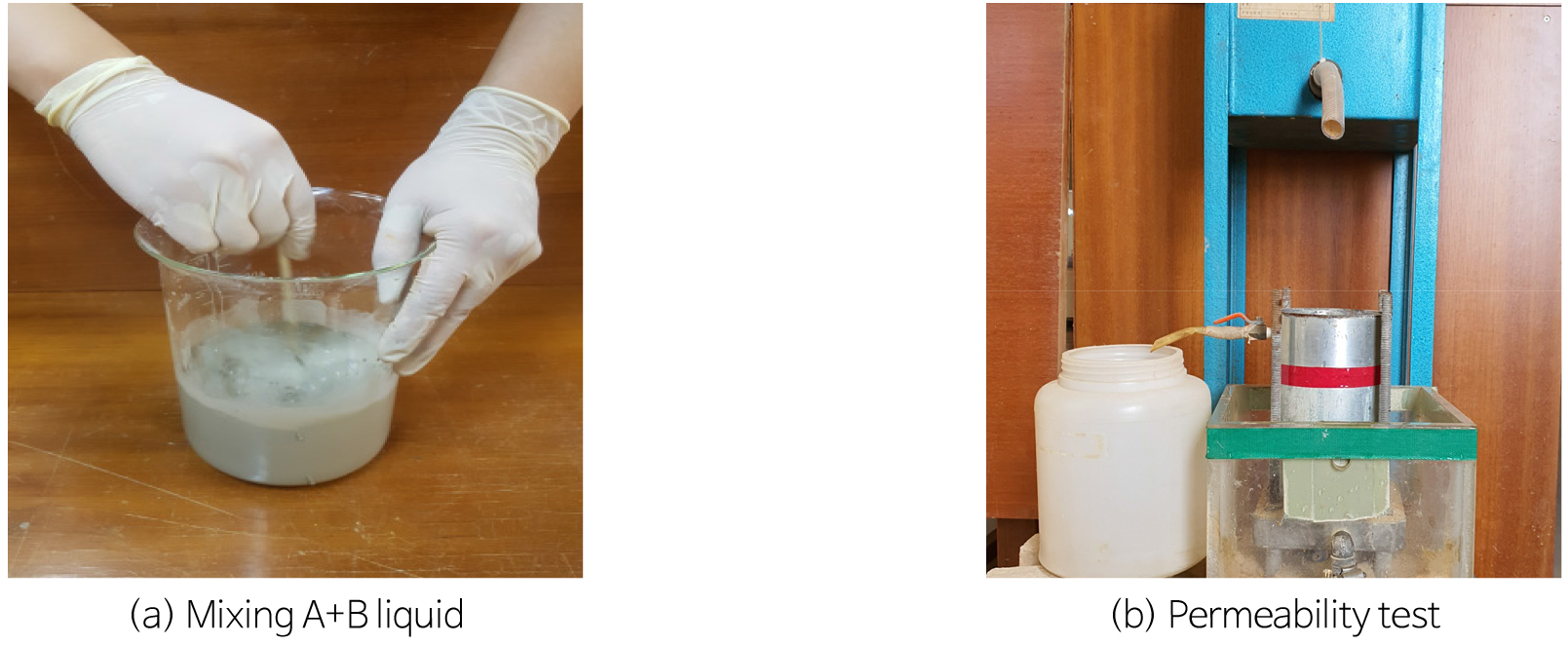

그라우트재의 Gel-time 실험

본 실험에서는 주입재 배합비를 중량비로 계산하여 Fig. 2와 같이 A액과 B액을 각각 200 ml 종이컵에 53.34 ml씩 채운 후 연속적으로 좌, 우로 혼합시켜 종이컵에서 유동성이 정지되는 시간을 3회 측정하여 평균값으로 나타내었다.

기존 연구에서 탄소섬유 함유량에 따른 겔타임은 변화가 없었다. 하지만 아라미드섬유의 낮은 친수성에 의해 추가한 표면유제처리가 겔타임에 영향을 주어 섬유의 표면유제처리에 따른 겔타임을 측정하였다.

SS(Sodium silicate)는 규산소다이며, W(Water)는 물을 나타내었다. 또한 OPC는 시멘트, BFS(Blast furance slag powder)는 고로슬래그 미분말, A(Aramid fiber)는 아라미드 섬유, O(Oiling agent)는 표면유제처리를 나타내었다.

Table 1은 Gel-time 측정을 위한 그라우트재의 배합비이다.

Table 1.

Mixing ratio of grout materials of measurement gel-time using reinforcing fiber

호모겔 일축압축강도 측정을 위한 배합비

본 연구에서 측정하고하 하는 호모겔 공시체는 흙시료를 사용하지 않고 주입재료만의 순순한 일축압축강도를 측정하여 주입재료의 타당성을 확인하기 위한 실험으로, 고로슬래그 미분말, 알칼리자극제, 보강섬유의 배합비를 통한 강도효과를 확인하고자 하였다.

Table 2는 호모겔의 일축압축강도 측정을 위한 주입재의 배합비를 나타낸 것이다.

Table 2.

Mixing ratio of grout materials of measurement gel-time using reinforcing fiber

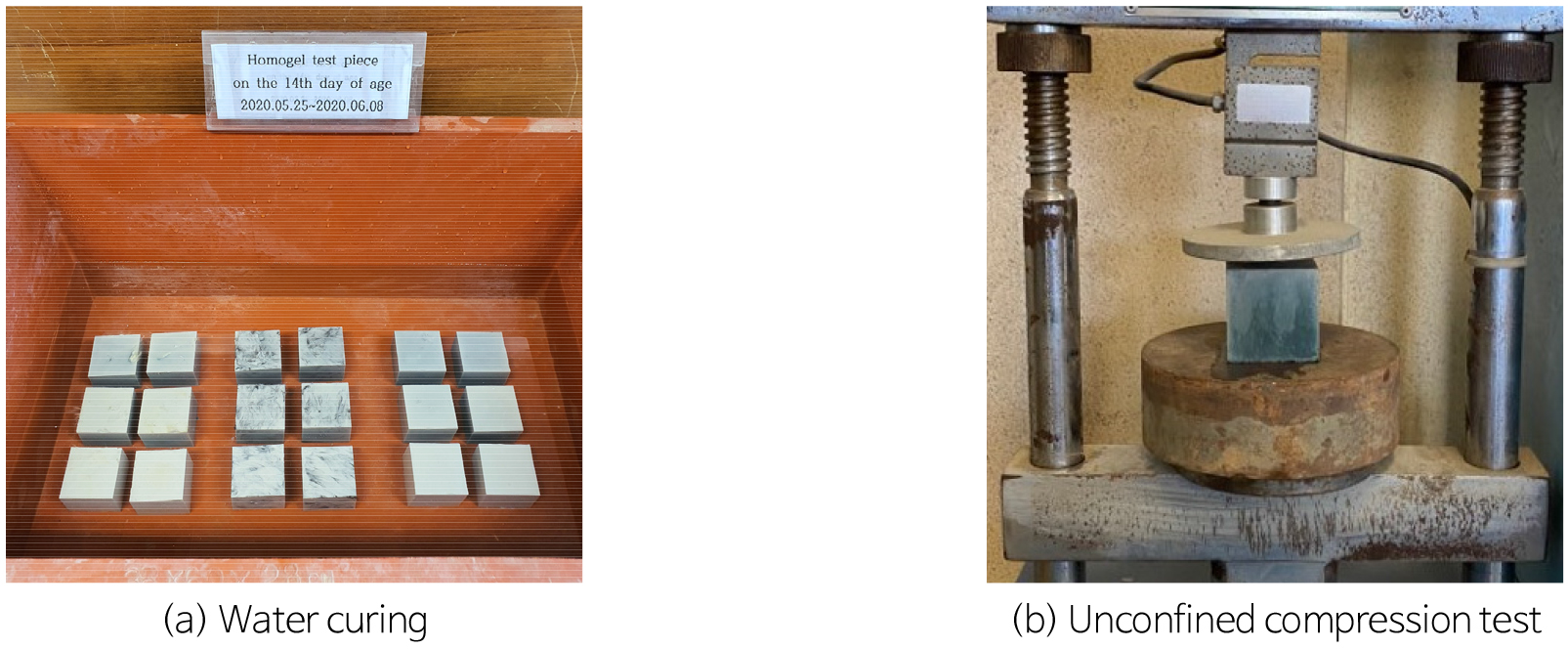

호모겔 공시체 제작

본 연구에서 사용된 몰드의 크기는 5 × 5 × 5 cm의 정사각몰드로 제작하였다. 실험 몰드는 주철로 제작하였으며, 탈거 과정에서 공시체의 변형을 최소화하기 위하여 용기 안쪽에 윤활제를 얇게 도포하였다.

준비된 몰드에 주입재를 넣고, 3시간 후 탈형하여 수중 양생을 통해 공시체를 재령하였다. 완성된 공시체의 재령일에 따른 일축압축강도를 분석하기 위하여 3일, 7일, 14일, 28일까지 수중양생 하였다.

Fig. 3a는 각 수중양생중인 공시체의 전경이고 Fig. 3b는 압축강도 측정을 위한 파괴형상을 나타낸 것이다.

투수시험

본 연구에서는 포화투수시험을 수행하였다. 투수시험은 모든 형태의 흙에 폭 넓게 사용되고 있으며, 유출되는 물의 양 Q와 측정시간 t를 측정하여 투수계수를 구하였다.

아라미드섬유와 탄소섬유가 차수효과 보다는 지반의 보강재료로 사용되었기 때문에 투수시험 시 배합비에서 제외하였다. 고로슬래그 미분말과 시멘트를 이용한 차수 그라우팅 공법은 시멘트와 약액으로 사용하는 그라우팅공법과 고로슬래그 미분말 입자를 이용하여 흙 입자 사이에 주입되고, 아라미드 섬유에 의해 수평저항력이 증가되므로 지반의 강도 증가 및 차수의 효과를 나타내는 공법이다.

주입재 제조는 A액의 규산소다3호의 함량을 물 대비 175(50%)로 고정하였으며, B액으로 사용된 고로슬래그 미분말은 알칼리자극제를 10 g (10%), 20 g (20%), 30 g (30%)을 첨가하였으며, 각각의 배합비를 표준사 900 g에 교반하여 100 mm (D) × 120 mm (H)의 모형토조에서 Fig. 4와 같이 투수시험을 진행하였다.

시료의 하단에 철망과 거름종이를 설치하여 시료가 빠져나가지 못하게 하였고, 배합 후 수중양생을 실시하여 20±2°C로 일정 온도를 맞춰 7일 양생 후 투수시험을 수행하였다.

투수시험을 위한 시료 배합비는 Table 3에 나타내었다. SS는 규산소다, W는 물, OPC는 시멘트, BFS는 고로슬래그 미분말, Ca(OH)2는 수산화칼슘, SP는 표준사를 나타내었다.

실험결과

알칼리자극제 함유량에 따른 Gel-time 실험결과 분석

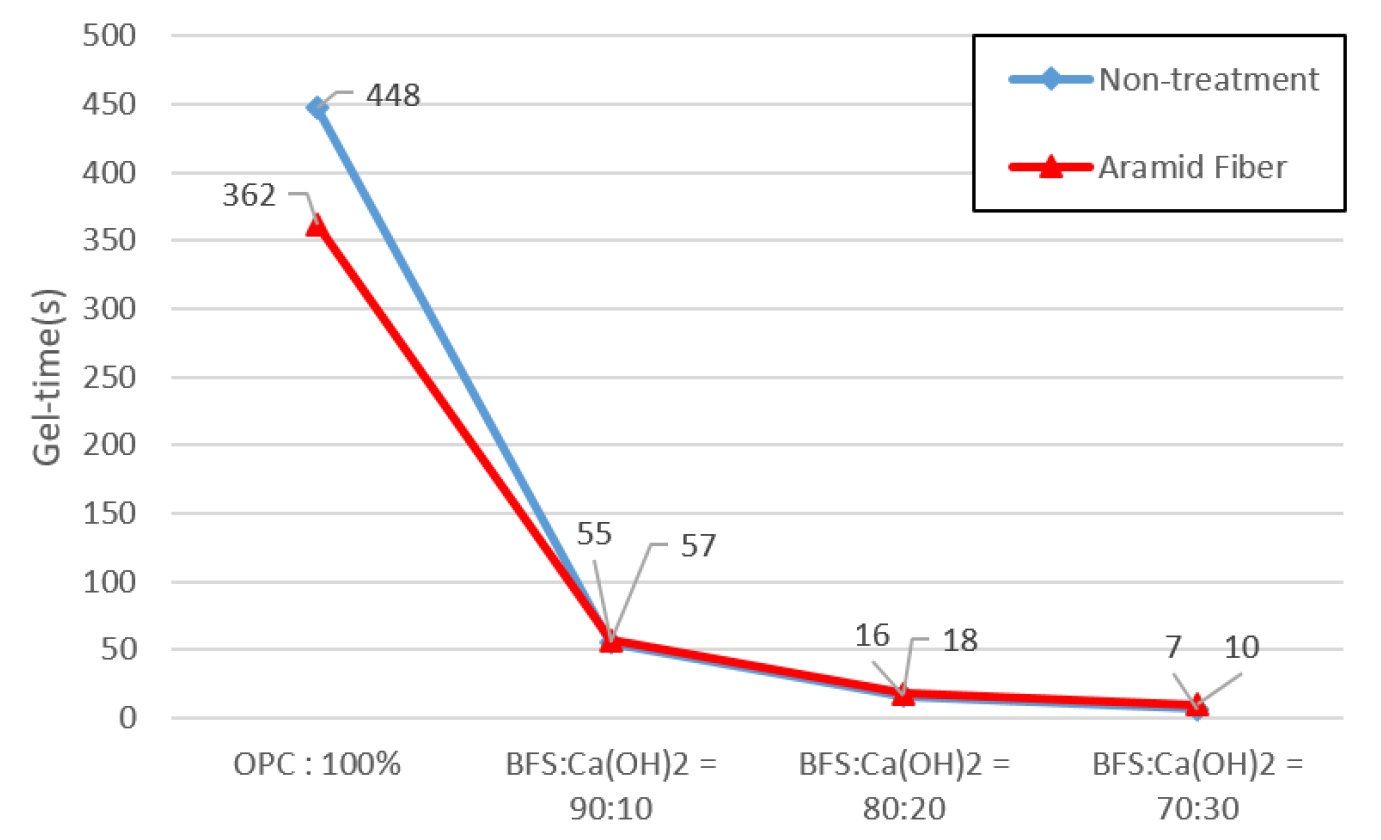

Fig. 5에서 시멘트는 “OPC”, 고로슬래그 미분말은 “BFS”, 아라미드섬유는 “A”, 탄소섬유는 “C”로 표기하였고, 숫자 표현은 배합비의 %를 나타내었다.

알칼리자극제 함유량에 따른 배합비 분석

Fig. 5는 OPC 100%와 BFS 대비 Ca(OH)2의 치환율이 10, 20, 30%일 때 Gel-time을 그래프화 한 것이다. OPC 100% 3회 측정 후 평균 448초로 Gel-time을 가지고 있으며, BFS대비 Ca(OH)2가 10씩 증가될수록 평균값이 각각 55, 16, 7초, 57, 18, 10초로 시멘트 대비 현저하게 감소되었음을 확인하였다.

BFS:Ca(OH)2의 배합비 알칼리자극제의 치환율이 30% 증가할수록 Gel-time은 약 7분 이상 감소하는 경향을 나타내었으며, 표면유제처리가 추가된 배합비 또한 Gel-time이 5분 이상 감소된 것을 확인하였다.

이는 고로슬래그 미분말대비 Ca(OH)2의 치환율이 높아질수록 수화반응이 강해져 Gel-time이 감소되었다고 판단된다. 아라미드의 경우 OPC 100%에서는 친수성에 의해 Gel-time은 감소되었으나, 고로슬래그의 수화반응에서는 크게 영향을 미치지 못한 것으로 판단된다.

강화섬유를 이용한 Gel-time측정을 위한 그라우트 재료의 혼합비는 다음 Table 4와 같다.

Table 4.

Mixing ratio of grout materials of measurement gel-time using reinforcing fiber

| Classification | OPC 100% | BFS:Ca(OH)2 = 90:10 | BFS:Ca(OH)2 = 80:20 | BFS:Ca(OH)2 = 70:30 |

| Non-treatment | 448 | 55 | 16 | 7 |

| Aramid fiber (oil treatment 1.2%) | 362 | 57 | 18 | 10 |

호모겔 일축압축강도 실험결과 분석

Fig. 5에서 시멘트는 “OPC”, 고로슬래그 미분말은 “BFS”, 아라미드섬유는 “A”, 탄소섬유는 “C”로 표기하였고, 숫자 표현은 배합비의 %를 나타내었다.

BFS:Ca(OH)2 배합비에 따른 일축압축강도 시험 결과

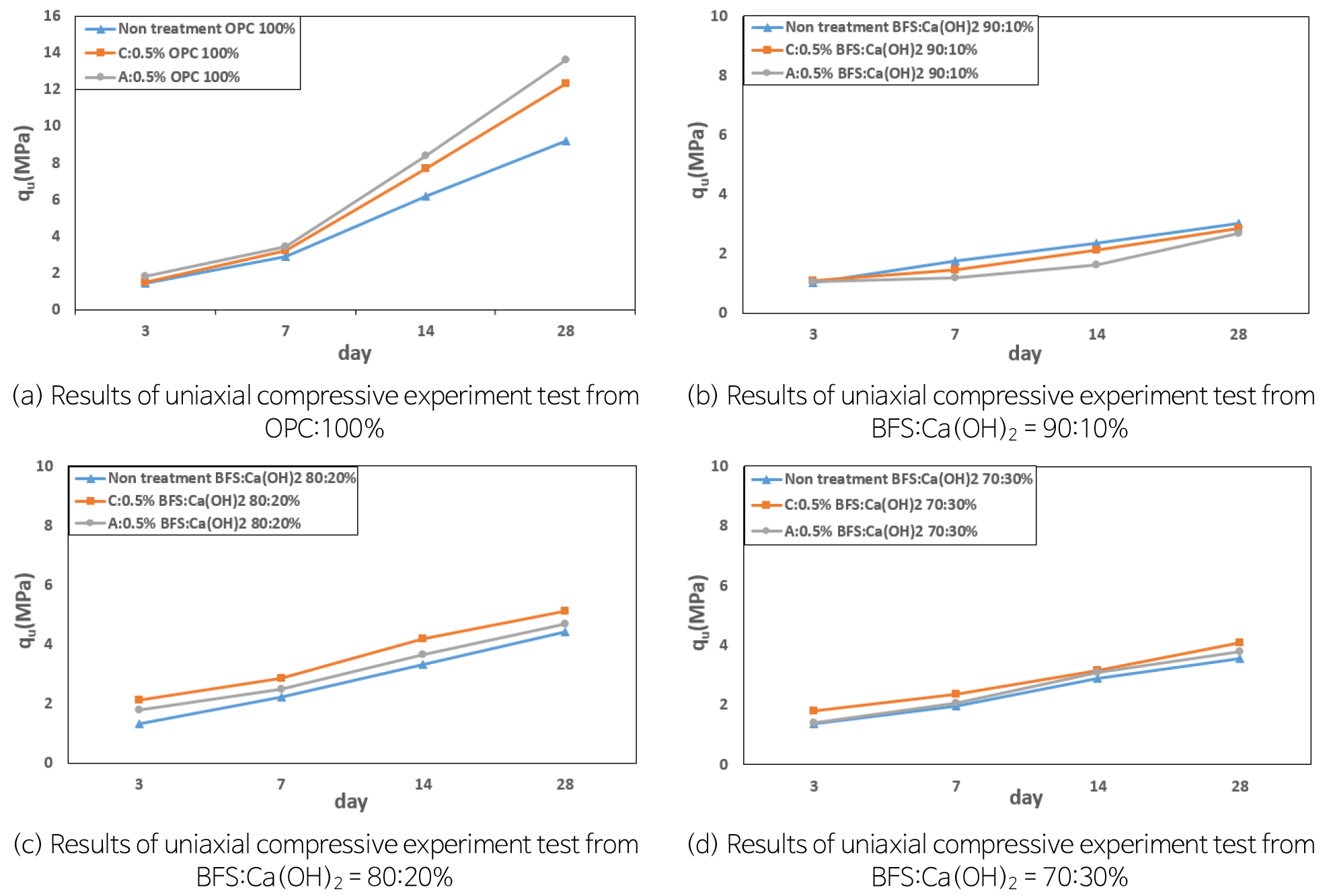

Fig. 6a는 OPC 100%일 때, 아라미드, 탄소섬유 함유량에 따른 각 재령일의 일축압축강도를 분석한 것이다. 재령 3일 강도에서는 무처리에서 1.44 MPa로 가장 낮게 나타났으며, 탄소섬유 함유량이 0.5%일 때 1.92 MPa로 가장 높게 나타났다. 재령 28일 강도에서는 무처리에서 9.22 MPa로 가장 낮게 나타났으며, 틴소섬유 함유량이 0.5%일 때 1.41 MPa로 가장 높게 나타났다.

Fig. 6b는 BFS:Ca(OH)2가 90:10%일 때, 아라미드, 탄소섬유 함유량에 따른 일축압축강도를 분석한 것이다. 재령 3일 강도에서는 무처리에서 1.02 MPa로 가장 낮게 나타났으며, 탄소섬유 함유량이 0.5%일 때 1.1 MPa로 가장 높게 나타났다. 재령 28일 강도에서는 무처리에서 3.01 MPa로 가장 낮게 나타났으며, 탄소섬유 함유량이 0.5%일 때 3.86 MPa로 가장 높게 나타났다.

Fig. 6c는 BFS:Ca(OH)2가 80:20%일 때, 아라미드, 탄소섬유 함유량에 따른 일축압축강도를 분석한 것이다. 재령 3일 강도에서는 무처리에서 1.36 MPa로 가장 낮게 나타났으며, 탄소섬유 함유량이 0.5%일 때 2.11 MPa로 가장 높게 나타났다. 재령 28일 강도에서는 무처리에서 4.41 MPa로 가장 낮게 나타났으며, 탄소섬유 함유량이 0.5%일 때 5.12 MPa로 가장 높게 나타났다.

Fig. 6d는 BFS:Ca(OH)2가 70:30%일 때, 아라미드, 탄소섬유 함유량에 따른 일축압축강도를 분석한 것이다. 재령 3일 강도에서는 무처리에서 1.31 MPa로 가장 낮게 나타났으며, 탄소섬유 함유량이 0.5%일 때 1.8 MPa로 가장 높게 나타났다. 재령 28일 강도에서는 무처리에서 3.56 MPa로 가장 낮게 나타났으며, 틴소섬유 함유량이 0.5%일 때 4.07 MPa로 가장 높게 나타났다.

보강섬유의 함유량에 따른 일축압축강도 분석

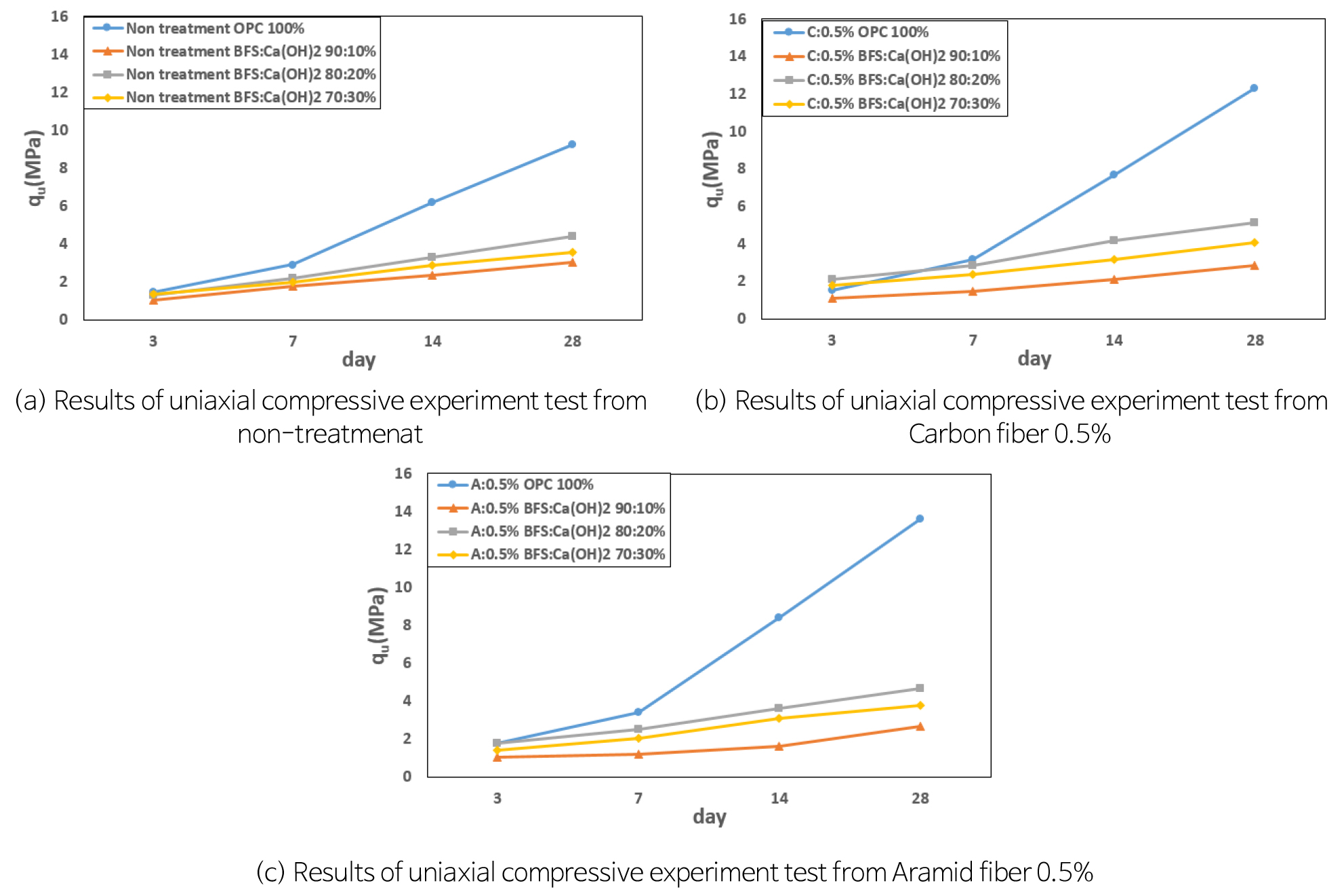

Fig. 7a는 OPC 100%와 BFS:Ca(OH)2가 90:10, 80:20, 70:30%일 때 재령일에 따른 일축압축강도를 분석한 것이다. 재령 3일 강도에서는 OPC 100%의 경우 1.44 MPa로 가장 높게 나타났으며, 알칼리자극제 함유량에서는 BFS:Ca(OH)2가 80:20%일 때 1.36 MPa로 가장 높게 나타났으며, 90:10%일 때 1.02 MPa로 가장 낮게 나타났다. 재령 28일 강도에서는 OPC 100%가 9.22 MPa로 가장 높게 나타났으며, 알칼리자극제 함유량에서는 BFS:Ca(OH)2가 80:20%일 때 4.41 MPa로 가장 높게 나타났으며, 90:10%일 때 3.01 MPa로 가장 낮게 나타났다.

Fig. 7b는 탄소섬유 함유량이 0.5%일때 OPC 100%와 BFS:Ca(OH)2 90:10, 80:20, 70:30%배합비를 각 재령일에 따른 일축압축강도를 분석한 것이다. 재령 3일 강도에서는 OPC 100%의 경우 1.92 MPa로 나타났으며, 알칼리자극제 함유량에서는 BFS:Ca(OH)2가 80:20%일 때 2.11 MPa로 가장 높게 나타났으며, 90:10%일 때 1.10 MPa로 가장 낮게 나타났다. 재령 28일 강도에서는 OPC 100%가 14.10 MPa로 가장 높게 나타났으며, 알칼리자극제 함유량에서는 BFS:Ca(OH)2가 80:20%일 때 5.12 MPa로 가장 높게 나타났으며, 90:10%일 때 3.86 MPa로 가장 낮게 나타났다.

Fig. 7b는 아라미드섬유 함유량이 0.5%일때 OPC 100%와 BFS:Ca(OH)2 90:10, 80:20, 70:30%배합비를 각 재령일에 따른 일축압축강도를 분석한 것이다. 재령 3일 강도에서는 OPC 100%의 경우 1.81 MPa로 나타났으며, 알칼리자극제 함유량에서는 BFS:Ca(OH)2가 80:20%일 때 1.8 MPa로 가장 높게 나타났으며, 90:10%일 때 1.05 MPa로 가장 낮게 나타났다. 재령 28일 강도에서는 OPC 100%가 13.61 MPa로 가장 높게 나타났으며, 알칼리자극제 함유량에서는 BFS:Ca(OH)2가 80:20%일 때 4.7 MPa로 가장 높게 나타났으며, 90:10%일 때 2.7 MPa로 가장 낮게 나타났다.

Table 5는 호모겔 공시체의 일축압축강도를 나타내었다.

Table 5.

Uniaxial compressive strength test result of homo-gel

투수시험 결과 분석

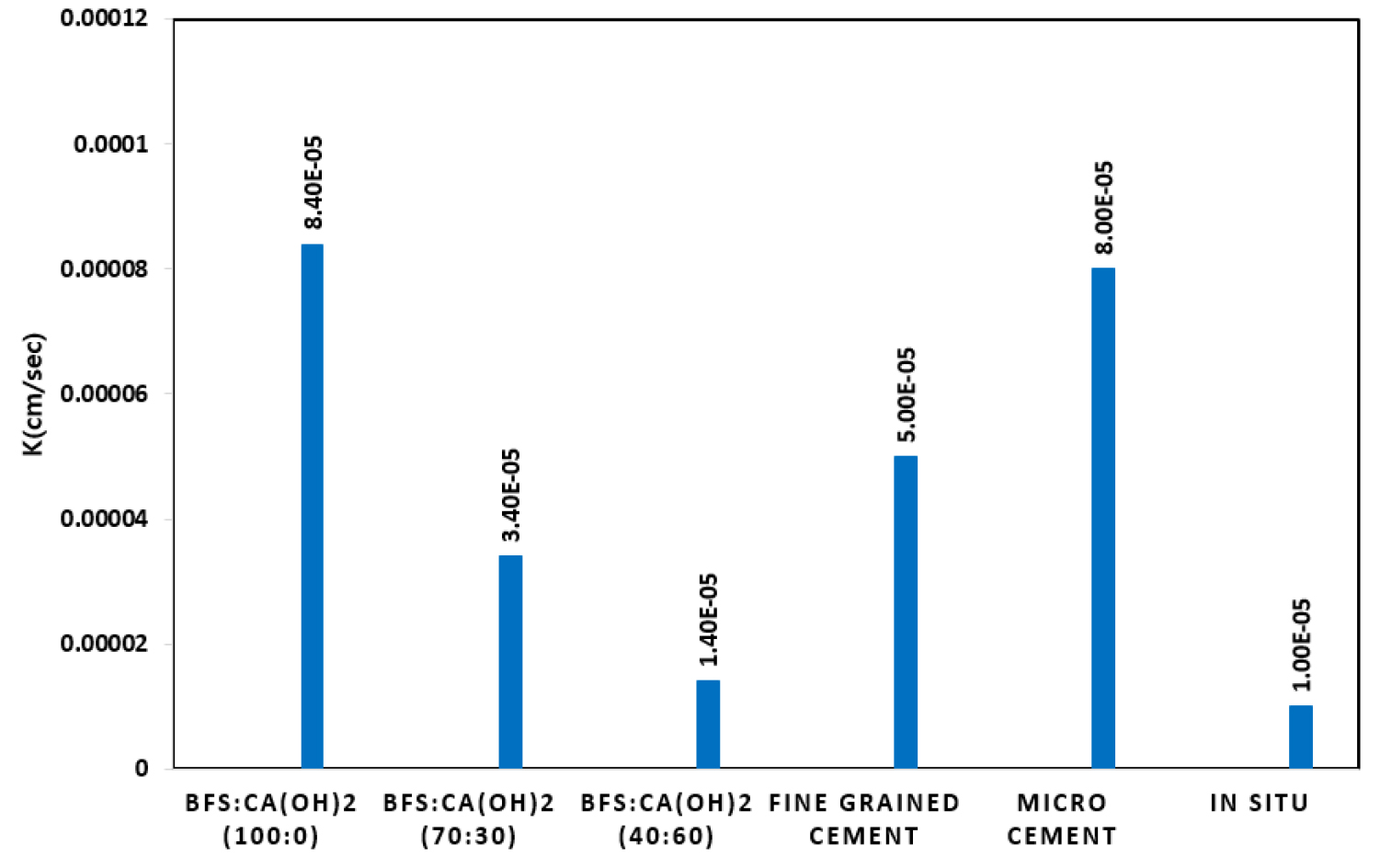

Fig. 8은 본 연구결과와 기존 개발공법에 대한 차수효과를 비교하였다.

Shah(1984)는 미세립 시멘트, 마이크로 시멘트를 이용한 투수시험을 수행하였고 그 결과, 각각 5.0 × 10-5 cm/s, 8.0 × 10-5 cm/s로 나타났다. 이는 본 연구의 C:B = 70:30%와 경우와 유사한 경향을 나타내고 있다.

고로슬래그 미분말이 30% 증가할수록 약 2.0배 이상 투수계수가 감소하는 것을 확인할 수 있으며, 이는 고로슬래그 미분말이 입자간의 사이를 채움으로서 차수효과를 나타내는 것으로 판단된다. 실제현장에서 그라우팅 차수를 평가할 때 특정한 기준은 없으나, 일반적으로 투수계수가 약 1.010-5 cm/s 이하일 경우 차수가 되었다고 판단한다. 하지만 본 연구에서 사용한 그라우트의 경우 BFS:Ca(OH)2 70:30%일 때 최고 1.4 × 10-5 cm/s로 현장차수 조건에 미달하는 것으로 나타났다. 따라서 현장에서 차수를 목적으로 할 경우, A액인 규산소다의 비율을 높여 초기 급결시간을 단축시키거나 추가적인 혼화재의 혼합비율을 높여야 할 것으로 판단된다.

결 론

본 연구에서는 재활용 자원인 섬유 파쇄제의 아라미드섬유, 탄소섬유 및 고로슬래그 미분말, 시멘트 혼합으로 지반환경에 대한 문제를 개선하고 우수한 압축 강도와 차수성을 지닌 그라우트재를 개발하고자 하였다. 또한, 상기 배합재료의 배합비를 통해 그라우트재의 Gel-time 실험과 내구성 확인을 위한 호모겔 일축압축강도(3, 7, 14, 28일) 시험을 수행하여 개발하고자 하는 그라우트재의 역학적인 기초 성능을 평가하고자 하였다.

(1) Gel-time 측정결과, 알칼리자극제인 Ca(OH)2의 함유량이 증가할수록 겔타임 OPC 100% 대비 7분 이상 감소되었고, 아라미드 섬유가 0.5% 증가할수록 Gel-time은 5분 이상 감소하였다. 아라미드 섬유가 함유된 그라우트재가 OPC그라우트재보다 Gel-time이 감소되었으나 그 영향은 미소하였다. 이는 표면유제처리보다 Ca(OH)2의 함유량이 Gel-time에 더 큰 영향을 주는 것으로 판단되고, Ca(OH)2의 함유량이 높아질수록 고로슬래그 미분말의 수화반응이 강해져 Gel-time이 감소되어 판단할 수 있다. 이는 현장 적용시 LW그라우트재보다 높은 시공성을 확인할 수 있다.

(2) 호모겔 일축압축강도를 측정한 결과, 각 재령일 모두 BFS:Ca(OH)2 80:20%에서 가장 높게 나타났으며, BFS:Ca(OH)2 90:10%에서 가장 낮게 나타났다. 본 연구에서는 Ca(OH)2의 치환율을 30%까지 적용하였으나 20% 함유량에서 강도가 가장 타당하다고 판단할 수 있다. 또한 아라미드 섬유 0.5% 첨가 시 일축압축강도는 재령 28일 기준 약 7%, 탄소섬유 0.5% 첨가 시 재령 28일 기준 일축압축강도는 16% 정도 증가되었다. 이는 각 섬유가 그라우트재 내에서 보강재 역할을 하여 내구성이 증가된 것으로 판단된다. 이로 미루어보아 알칼리자극제인 수산화칼슘 함유량에 관한 연구가 보완되어야 하며 그에 따른 섬유보강 그라우팅에 대한 연구 또한 함께 이루어져야 할 것으로 확인할 수 있다.

(3) 투수시험결과, Ca(OH)2의 함유량이 30% 증가할수록 약 2.0배 이상의 투수계수가 감소하는 것을 확인하였는데, 이는 고로슬래그 미분말이 흙 입자사이에 침투되어 차수효과가 높게 나타난 것으로 판단된다. 그러나 시험에서는 모든 시험체에서 현장차수의 조건인 1.0 × 10-5 cm/s를 만족하지 못하여, 향후 급결제인 규산소다 3호의 배합비율을 변경하는 등의 추가적인 연구가 필요할 것으로 판단된다.

(4) 강도적인 측면에서는 OPC 100% 일 때 보다 낮은 강도를 보이고 있으나, Gel-time이 기존 연구 대비 우수하게 측정되어 강도에 대한 부분만 개선한다면 무시멘트 그라우트재료로는 상당히 우수한 결과가 나올 것으로 판단된다. 본 연구는 섬유를 이용한 차수그라우트재의 기초자료로 활용될 수 있을 것으로 기대되며, 향후 고로슬래그 미분말 및 아라미드 섬유, 탄소섬유를 이용한 환경성 평가와 시료배합에 따른 메커니즘 규명 등이 필요할 것으로 판단된다.