서 론

암반 굴착 방법 중 가장 널리 사용되고 있는 방법은 폭약을 이용한 발파이지만, 발파에 따른 진동과 소음은 주위 환경에 영향을 미칠 수 있으므로, 도심지 및 연약대와 같은 민감한 지역을 통과할 때는 진동과 소음을 최소화할 수 있는 방안을 모색하여야 한다. 무소음 ‧ 무진동 굴착 방법으로 사용되는 rock splitter(Chollette et al., 1976; Liu et al., 2020)와 같은 할암공법이 사용되지만 경제적 또는 굴착 효율성 문제로 인하여 제한적으로 사용되고 있다. 수압암반절개시스템은 수압파쇄방법의 원리를 활용한 무소음 ‧ 무진동 암반 굴착 공법으로, 다른 무진동 ‧ 무소음 공법이 지닌 굴착 효율성 문제를 향상시키고자 개발되었다. 수압파쇄법은 원유 생산성을 증대하기 위하여 도입되어 현재에는 지중 응력 크기와 방향을 산정하는 분야에서도 널리 사용되어 왔다. 수압암반절개시스템에서는 주입수의 압력이 시추공내에 주어질 때 최대주응력 방향으로 인장균열이 발생되는 수압파쇄의 기본적인 원리를 자유면을 지닌 암반 굴착에 적용하고 있다(Haimson, 1978; Haimson et al., 2003). 자유면에 근접한 암반 내부에 작용하는 최대주응력의 방향은 자유면과 평행하므로 벤치컷과 같이 굴착면을 수직으로 절개하는 조건에 수압암반절개시스템을 적용하면 보다 효과적인 결과를 얻을 수 있을 것이라 예상되어, 여러 주입조건을 바탕으로 현장 실험을 수행하였다. 또한 미세균열인 수압파쇄균열이 주입압에 의하여 생성되더라도 암반 굴착에 충분한 연장과 확장이 없어 Park and Woo(2019, 2021)의 기존의 패커를 개량한 하이브리드패커를 개발하여 현장 실험에 적용하였다.

패커시스템 개량

수압암반절개시스템의 굴착성을 평가하기 위하여 Park and Lee(2016)와 Park et al.(2017, 2019) 그리고 Park and Woo(2019, 2021)가 현장 검증을 실시하였으며 이에 따라 수압암반절개시스템을 점차적으로 개량하는 일환으로 본 연구에서는 Park and Woo(2019, 2021)가 개발한 기존 패커시스템을 개량한 하이브리드 패커시스템을 개발하였다. 하이브리드패커시스템에서는 일차적으로 패커로 밀폐된 실험구간에 주입압으로 암반에 미세한 수압파쇄균열을 유도시키고, 이차적으로 하이브리드패커 하부의 고무패커를 팽창시켜 유도된 수압파쇄균열을 연장하고 틈새를 확장하는 무소음 ‧ 무진동 굴착 공법을 적용하였다.

Park and Woo(2019, 2021)의 패커시스템에서는 유압으로 팽창된 우레탄 재질의 쐐기가 시추공벽에 패커를 밀착되어 시추공 내의 시험 구간에 대한 기밀을 유지할 수 있도록 설계되었다. 이와 같은 기존 패커시스템을 사용하면 시험구간 내에서 수압파쇄 균열이 발생되었지만, 암반절개에 필요한 충분한 변위를 발생시키지 못하는 단점이 있었다. 이러한 문제점을 해결하기 위하여 고무 재질의 팽창성이 큰 단일 패커를 시추공에 추가적으로 설치하여 암반 절개가 발생하도록 하였다. 본 실험에서는 효과적인 암반 절개를 위해 기존의 패커시스템과 단일 패커의 장점을 접합시킨 하이브리드패커시스템을 사용하였다(Fig. 1). 즉, 하이브리드패커시스템에서는 기존 패커에서 사용한 우레탄 재질의 쐐기(Fig. 1a와 1b의 A 구간)와 고무 재질의 패커(Fig. 1a와 1b의 B 구간)를 동일 패커시스템에 접목하였다. 하이브리드패커시스템은 쐐기(Fig. 1a와 1b의 A 구간)와 고무 패커(Fig. 1a와 1b의 B 구간)의 팽창으로 시추공벽에 밀착하여 주입구간인 실험구간의 기밀이 유지한 다음, 고압의 물을 실험구간에 주입하여 수압파쇄균열을 유도한 후, 하부 고무패커에 25 MPa까지의 유압을 가하여 수압파쇄균열을 따른 암반 절개가 효과적으로 이루어지게 하는 원리를 사용하였다.

연구지역

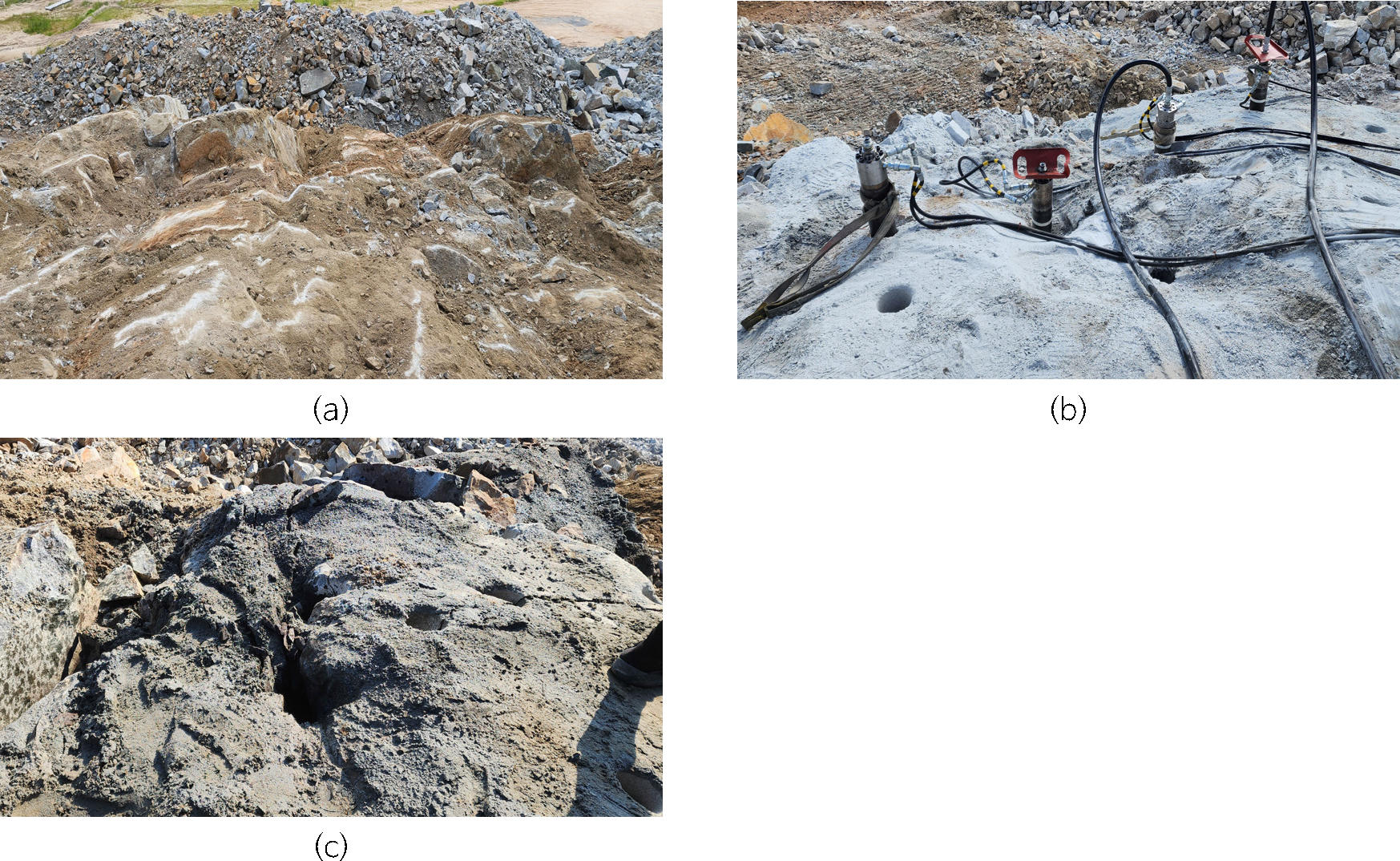

수압절개 현장실험 지역은 충북 충주시 엄정면에 위치하고 있으며, 주로 중생대 쥐라기에 형성된 흑운모화강암과 화강섬록암으로 이루어진 보은화강암이 기반암으로 분포하고 있다(Fig. 2). 특히, 현장실험 대상인 암반은 보통암~경암의 흑운모화강암으로 이루어진 굴착 사면이며, Fig. 3과 같이 토사로 덮여 있었기 때문에 정확한 절리 분포와 같은 암반 조건은 육안으로 판단할 수 없지만, 절리간격은 0.5~1 m이며, 일축압축강도 210 MPa, 인장강도 13 MPa, 점착력 31 MPa, 내부마찰각 54°를 지니는 암반으로 구성되어 있다.

현장실험

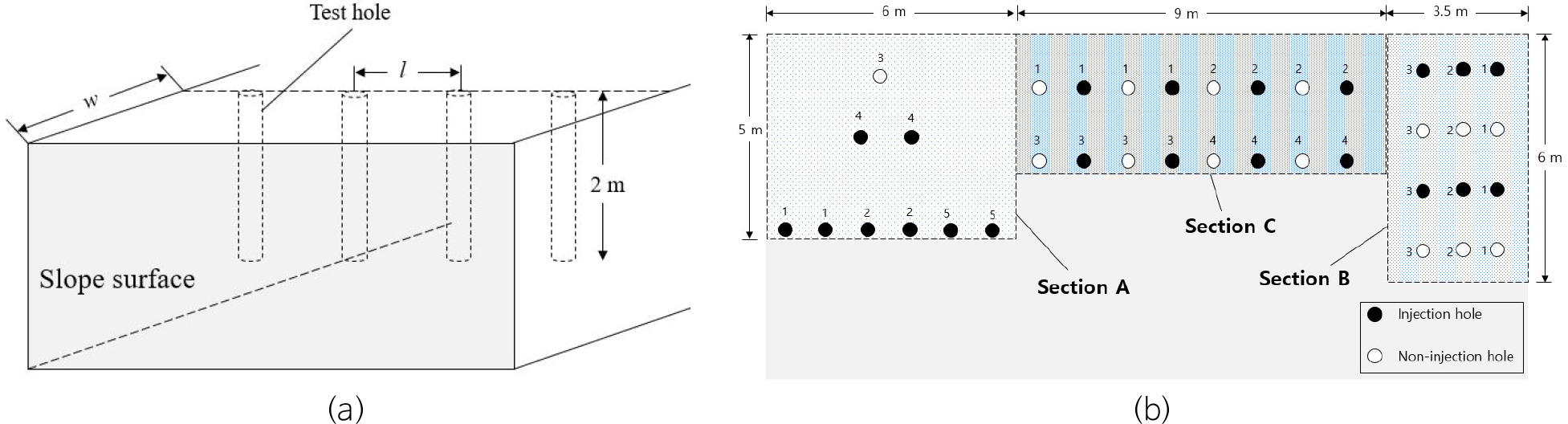

굴착 사면의 정상부에서 벤치컷 방식으로 새로 개발된 하이브리드패커를 사용하여 3개 구역―A 구역, B 구역, C 구역―에 대하여 현장실험을 실시하였다(Fig. 4). 현장실험을 위하여 Fig. 4a와 같이 직경 105 mm, 심도 2.0 m의 실험공을 천공하였으며(Fig. 5a), 각 실험 구역마다 실험공 간의 거리()과 자유면인 사면과 실험공 사이의 거리()를 달리하면서 굴착 효율성을 평가하였다.

Fig. 4.

(a) Schematic illustration giving the borehole array’s dimension. (b) Plan of the test hole array in sections A, B, and C. Solid circles represent the injection holes, into which the high-pressure water is injected and the packer is inflated. Open circles represent the non-injection holes that are only subjected to the inflation of rubber packer at the lower part of the hybrid packer. Numbers above the circles show the test order in each section.

본 현장 수압절개실험을 위하여 시추가 완료된 실험공에 하이브리드패커를 지표로부터 0.9~1.1 m 깊이에 장비를 이용하여 설치하고(Fig. 5b and 5c), Fig. 4b에 나타난 것과 같이, 실험공에 300 liter/min의 유량을 주입하여 수압파쇄균열을 발생시켰다. 이때, 수압파쇄균열이 생성되는 압력은 암반조건에 따라 10~15 MPa 정도의 주입압이 발생하였다. 수압파쇄균열이 생성된 후에 하이브리드패커 하부의 고무패커를 압력을 20 MPa까지 주어 팽창시켰으며, 이로 인하여 이미 유도된 수압파쇄균열이 연장 또는 이완됨에 따라 자유면으로부터 분리된 암괴를 포크레인 또는 니퍼와 같은 중장비를 이용하여 굴착하는 수압절개실험을 실시하였다. A 구역은 2개의 실험공에 대하여, B 구역과 C 구역에서는 4개의 실험공 중 2개의 주입공(Fig. 4b에서 안이 채워진 원)에 대하여 우선 물을 주입하여 수압파쇄균열을 생성시켰다. 유도된 수압파쇄균열 확장 및 연장을 위하여 A 구역에서는 2개의 실험공, B 구역과 C 구역에서는 4개의 실험공 모두에 대하여 고무패커를 팽창시켰다. 이에 의해 균열을 따라 분리된 암괴를 굴삭기 등을 이용하여 굴착하여 수압절개실험을 수행하였다.

A 구역

A 구역에서는 자유면으로부터 5 m 이격된 거리에 사면의 주향방향에 평행하게 설치된 2개의 실험공에 대하여 3회에 걸쳐 주입압을 적용한 후 고무패커 팽창을 통하여 암반을 굴착하는 벤치컷 수압절개실험을 순차적으로 수행하도록 계획하였다(Fig. 6a). 그러나 두 번째 실험에서 일부 암괴가 굴착되지 않아 추가적인 2회에 걸친 실험을 수행하였다. 따라서, Fig. 4b에 나타난 실험 순서와 같이, 총 5회에 걸쳐 수압절개실험을 수행하였다.

3번째 실험 이외의 실험에서는, Fig. 4b 및 Fig. 6b와 같이, 2개의 실험공을 이용하여 벤치컷 수압파쇄절개 실험을 수행하였다. 2개의 실험공에 대한 수압절개실험에서는 주입압에 의하여 대부분 사면방향과 평행한 방향, 즉, 2개의 실험공이 설치된 방향과 평행하게 수압파쇄균열이 생성되었다(Fig. 7a). 이후 하이드로패커 하부에 설치된 고무 패커를 팽창시켜 기존 절리 및 수압파쇄균열의 균열의 연장 및 균열 틈새 확장이 발생하게 하였다. 이를 통해 균열을 따라 분리 및 이완된 암괴를 굴삭기를 이용하여 굴착하는 작업을 수행하였다(Fig. 7b and 7c).

2번째 실험 이후 굴착이 되지 않은 암괴에 대하여 수행한 3번째 실험에서는 1개의 실험공만 천공하여 하이브리드패커 하부의 고무패커의 팽창만으로 암반에 균열을 생성시켰다. 2개의 실험공을 따라 균열이 발생한 경우와는 달리, 3번째 실험에서는 Fig. 8a와 같이 사면 주향과 수직 방향의 균열이 생성되었다. 이 방향은 굴착이 완료된 구간이 형성한 자유면과 평행한 방향으로, 1개의 실험공에 대하여 하이브리드패커의 하부 고무패커의 팽창만으로는 수압파쇄균열 방향 제어가 용이하지 않다는 것을 보여주고 있다. 3번째 실험에 의하여도 굴착이 되지 않은 암괴를, Fig. 8b와 같이, 4번째 실험에서 2개의 실험공을 이용하여 주입압에 의해 2개의 실험공과 평행한 수압파쇄균열을 발생시키고 하이브리드패커 하부의 고무패커를 팽창시켜 암반을 절개한 후 굴삭기로 굴착하였다.

Fig. 8.

(a) Hydrofracture generated at one test hole by inflation of the rubber packer at the lower part of the hybrid packer; the packer is oriented perpendicular to the free-surface in the third test. (b) Rock splitting in the fourth test in section A using two boreholes with injection of high-pressure water and inflation of the rubber packer at the lower part of each hybrid packer.

A 구역에서 수행한 수압암반절개실험을 통해 굴착한 암반 체적은, Fig. 4b에 나타난 A 구역 평면 크기와 굴착 심도 1.2 m를 고려하여(6 m × 5 m × 1.2 m) 산정하면, 약 36 m3 정도이다(Fig. 9).

B 구역과 C 구역

2개의 실험공을 사용한 A 구역과 달리, B 구역과 C 구역에서는 4개의 실험공을 1 m 간격으로 자유면으로부터 0.8~0.9 m 이격하여 사면주향방향과 평행하게 배열하였다(Fig. 10a와 Fig. 11a). 점진적인 굴착을 위하여 실험공 배열을 B 구역에서는 3열로 설치하여 3회에 걸쳐 수압절개실험을 수행하였고, C 구역에서는 실험공을 2열로 배열하여 4회에 걸쳐 수압절개실험을 수행하였다(Fig. 4b 참고).

Fig. 10.

Hydraulic splitting tests in section B. (a) Installation of four hybrid packers parallel to the strike direction of the slope surface (b) Generation of hydrofractures on the borehole walls. (c) Extension of the hydrofractures by expansion of the rubber packer. (d) Fractures propagation along the borehole array parallel to the free surface

4개의 실험공 중 2개의 주입공에 대하여 주입한 결과, Fig. 10b과 같이, 수압파쇄균열이 실험공 공벽으로부터 자유면과 평행한 방향, 즉, 실험공 배열과 평행한 방향으로 생성되었다. 하이브리드패커 하부의 고무패커를 팽창한 결과 이미 유도된 수압파쇄균열을 따라 균열이, Fig. 10c와 10d 및 Fig. 11c에 나타난 것과 같이, 확장되고 연장되어 암괴를 굴착기 등을 이용하여 굴착할 수 있었다.

Fig. 4b에 나타난 것과 같이, 6 m × 3.5 m의 면적과 1.5 m정도인 굴착심도를 고려하면, B 구역에서 수압절개실험으로 굴착한 암반 체적은 약 31.5 m3로, C 구역의 9 m × 3.5 m 면적과 1.5 m정도의 굴착심도로 산정한 굴착 체적은 약 48 m3로 산정할 수 있다.

토의 및 결론

본 현장 실험에서는 수압절개방법을 이용한 무소음, 무진동 굴착기술을 벤치컷에 적용하여 다양한 조건에 따른 다음과 같은 실험 결과를 도출하였다.

본 실험에서 개발한 하이브리드패커는 수압뿐만 아니라 하이브리드패커 하부의 고무패커의 팽창으로 실험공 주위에 응력을 가할 수 있도록 설계되어 수압파쇄균열을 연장 및 확장시킬 수 있었다. 특히, B 구역과 C 구역에서 4개의 실험공 중 2개의 실험공에 대해서 고압의 물을 주입하여 유도한 수압파쇄균열은 실험공 배열과 평행한 방향으로 생성되었으나 암괴를 분리하기에는 균열이 미세하였지만, 모든 실험공에 설치된 하이브리드패커의 고무패커를 팽창시킴으로써 발생된 응력이 수압파쇄균열의 연장 및 확장을 유발하여 암반을 굴착할 수 있었다.

본 현장실험에서는 실험공 배열을 달리하면서 굴착 효율성을 판단하였다. A 구역에서 5 m 이격된 실험공으로 수압절개실험을 수행하였을 때, 계획한 굴착 암반 내에 강도 및 절리분포 등 암반 특성이 주위와 다른 부분이 분포할 경우에는 일부분이 절개되지 않고 암괴 형태로 남게 되어 추가적인 실험공 시추와 주입 및 팽창을 통한 수압절개실험을 수행하였다. 반면, B 구역과 C 구역에서는 자유면과의 이격거리를 0.8~0.9 m 정도로 조정하였을 때, 굴착심도가 A 구역에 비하여 1.2 m에서 1.5 m로 증가하고, 계획한 굴착 단면을 얻을 수 있었다. 따라서 보다 계획적인 굴착을 위해서는 이격거리를 암반 조건에 따라 설정하여야 하며, 이는 현장 암반조건에 따라 시험시공을 통하여 적절하게 조절하여야 할 것으로 판단된다.

실험공 배열이 수압파쇄균열 방향 제어에 미치는 영향을 판단하였다. 즉, B와 C 구역에서 4개의 실험공 중 2개의 주입공에 주입하여 발생시킨 수압파쇄균열이 실험공 배열 방향과 평행하게 연장되었으나, 1개의 공을 이용한 A 구역의 3번째 실험에서는 균열 방향을 제어할 수 없었다. 따라서, 벤치컷 굴착에서는 1개의 주입공에 의해 형성된 수압파쇄균열은 주위의 응력조건과 절리 조건에 영향을 주로 받지만, 2개 이상의 주입공에 의해 생성된 수압파쇄균열은 대부분 주입공 배열과 평행한 방향으로 형성되어 자유면을 따른 굴착이 가능하다는 것을 보여주었다.

본 현장 실험에서는 하이브리드패커를 이용한 벤치컷 수압절개실험이 민감한 굴착 지역에 대하여 무진동 ‧ 무소음 굴착이 적용 가능하다는 것을 보여주고 있지만, 기존 절리 분포와 강도와 같은 암반 특성 및 실험공 배열 등 다양한 조건을 고려한 굴착방법을 개발할 필요성이 있을 것으로 판단된다.